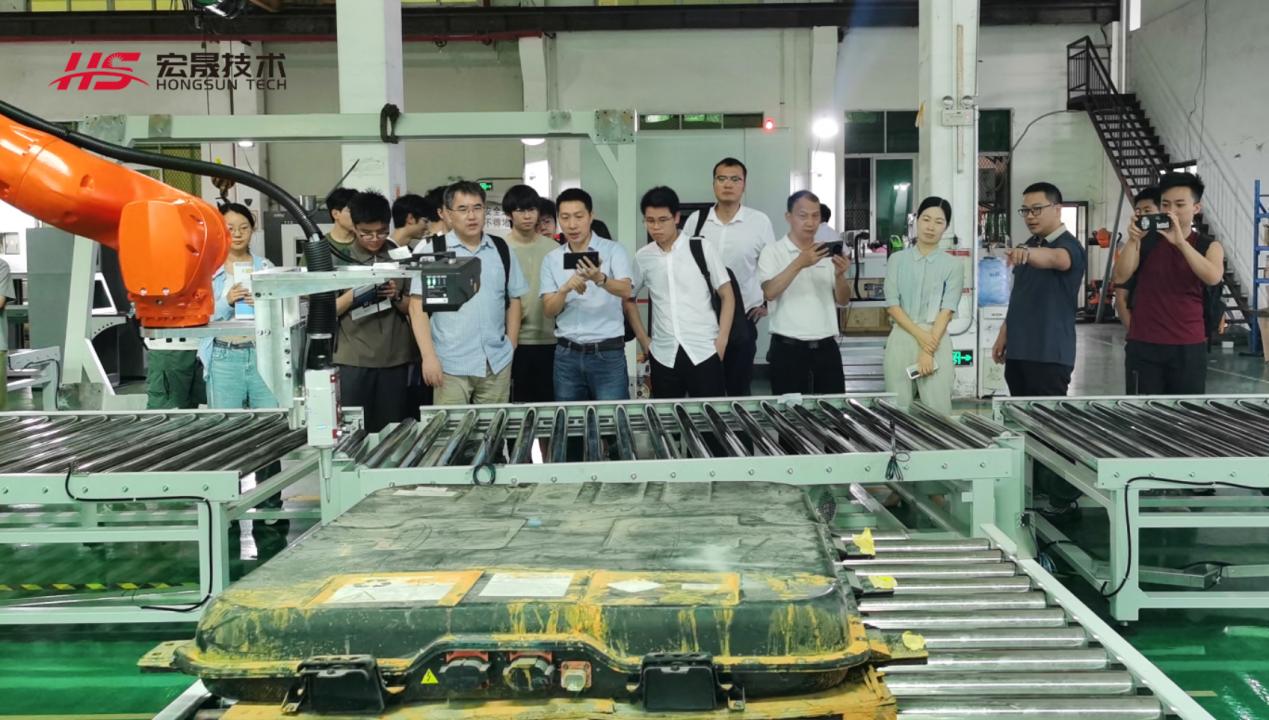

广东金晟新能源领导一行莅临广东宏晟技术有限公司参观考察

2025年9月28日,广东金晟新能源股份有限公司领导率技术、合作学院哈工大团队、华南理工团队赴广东宏晟技术有限公司开展专项考察,重点调研锂电池全自动激光切壳设备及整包外壳拆解线。此次考察标志着双方在退役动力电池回收领域的合作迈入实质性阶段。更揭开了中国动力电池回收产业从"人工粗放拆解"向"智能精密制造"转型的序幕。

核心技术一:柔性拆解装备破解行业"卡脖子"难题

在宏晟技术的工厂里,一台橙色机械臂带视觉识别精准拆解电池包,激光划过带电电池外壳时竟无火花迸发。这正是国内首台“退役动力电池柔性高速拆解装备”的第一条产线。

"传统拆解线需要人工穿戴防爆服操作,每小时仅能处理30组电池,且材料回收率不足70%。"宏晟技术总经理杨铿华介绍,"我们的装备通过视觉识别与激光定位技术,实现带电安全拆解,效率提升几十倍,材料回收率突破92%。"

这项突破性技术直指行业三大痛点:

1. 安全:独创的无接触带电切割与多级防护结构,将爆炸风险降低90%;

2. 效率:模块化设计支持20种主流车型电池快速切换,拆解时间缩短80%;

3. 成本:设备国产化后成本仅为进口设备的1/3,已获欣旺达、深圳清华研究院等企业订单。

"传统机械切割会导致铝壳破碎,降低材料回收价值。"杨铿华指着切割断面解释,"而冷激光切割能完整保留铝壳结构,使再生铝纯度提升至99.7%,单吨回收收益增加2-3千元。"这一数据引发金晟团队强烈兴趣。

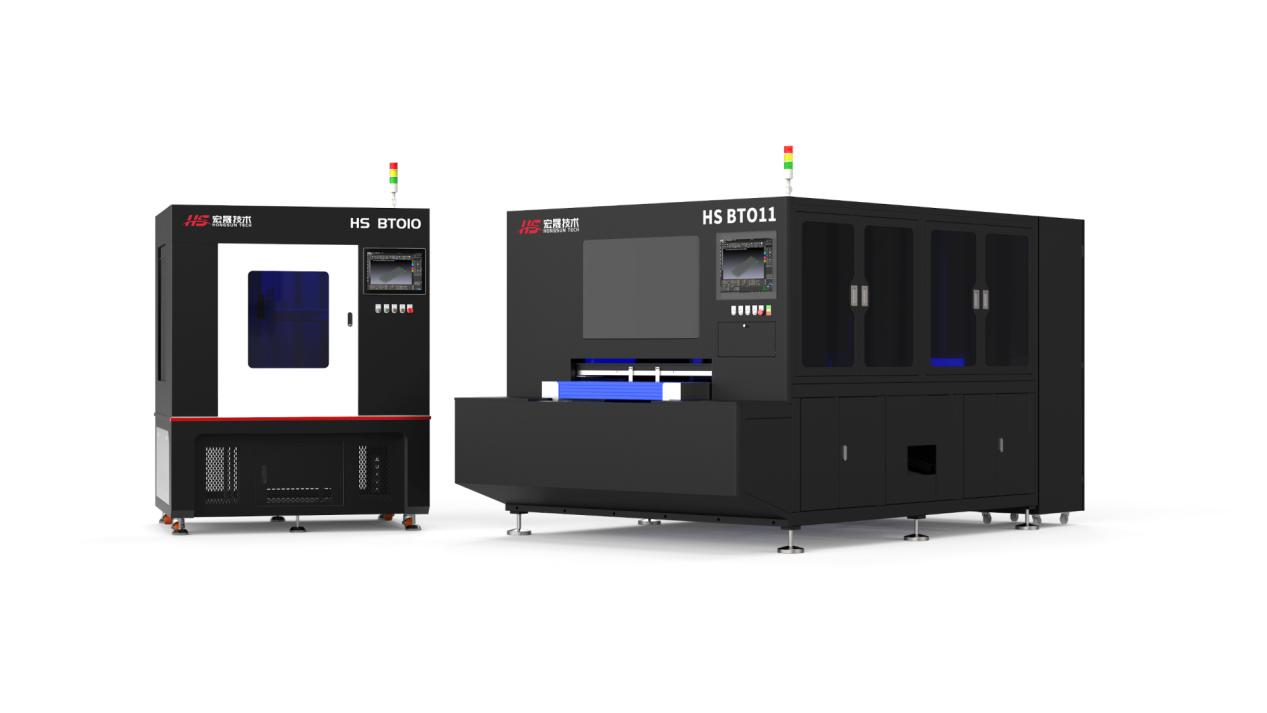

核心技术二:AI视觉大模型重构电池拆解"最强大脑"

如果说柔性拆解装备是"机械臂",那么AI视觉系统就是赋予其智慧的"中枢神经"。在宏晟技术的AI实验室,12000个电池三维模型正在云端高速运转,这些数据构成全球最庞大的动力电池数字孪生库。

"传统方式需要人工测量电池包尺寸,我们的视觉扫描系统通过扫描即可完成品牌识别与拆解路径规划。"项目负责人演示着实时画面:一台变形严重的事故电池包被放入扫描舱,3秒后机械臂自动调整夹具角度,精准避开膨胀部位实施拆解。

从"暴力拆解"到"智能手术",从依赖进口到国产替代,广东宏晟与金晟新能源的握手,为中国新能源产业注入一剂强心针。当科技与创新相遇,退役电池不再是无用的"垃圾",而是等待挖掘的"城市矿山"。这场绿色革命,才刚刚开始。

责任编辑:kj015

钢结构防火涂料厂家推荐?从合规标准到供应链选择的深度解析

中西医结合慢性病医院杜庆丰院长

英皇集团驰援香港大埔超2000万,杨受成原来默默做了这么多

赛立复AI多靶点研究院:NMN是“智商税”还是“真有用”?如何选?

染发剂怎么选不踩雷? 忆丝芸:用专业思路实现边染边护

存量时代的突围:北京“逆生长”商业中心深度盘点

相关新闻

“宪”在出发,找出藏在城市里的那些违建

12月4日国家宪法日来啦!别觉得宪法多“高冷”,它和我们的生活息息相关。耕地能随便改厂房?阳台想封就能封?楼顶是私人地盘?快来跟着宪法精灵,看看这些行为是如何触碰了宪法划定的秩序红线!

家电推荐

家电图片

新闻排行

- 1

面向“十五五” ICT行业机遇何在?2026 中国信通院深度观察报告会即将启幕

- 2

“防范金融诈骗 温暖守护夕阳红”农行江门分行走进乡村开展金融教育活动

- 3

宁伙伴丨破局与立势:“二手合规通”如何引领二奢行业走向规范化和资本化

- 4

创新机制护权益 多元化解促和谐

- 5

“宪”在出发,找出藏在城市里的那些违建

- 6

烟台南山学院航空科学与工程学院团总支开展“学雷锋树新风,反诈宣传进社区”学雷锋纪念日活动

- 7

非遗香气赋能正义之声 浙江有礼联名盲盒助力反性骚扰电影双城首映

- 8

碧桂园服务东营鑫都颐和府:品质提升暖人心,携手共建幸福家

- 9

贵港移动携手力源粮油超市开展“兴农周美食节”食堂品鉴活动 以“鉴”证品质为脱贫农户“销”出希望

- 10

e签宝电子合同签章验证接入人民法院在线服务网