先导智能宣布交付多套适配固态电池规模化产线的干法混料涂布设备

近日,先导智能传来重磅消息,已先后向国内外多家知名电池制造商、汽车主机厂及新兴固态电池企业,成功交付多套适配固态电池规模化产线的干法混料涂布设备。这一成果不仅标志着其干法技术获得头部客户高度认可,更意味着先导智能在固态电池装备领域的研发与应用迈上新台阶,为全球固态电池产业化进程注入强劲动力。

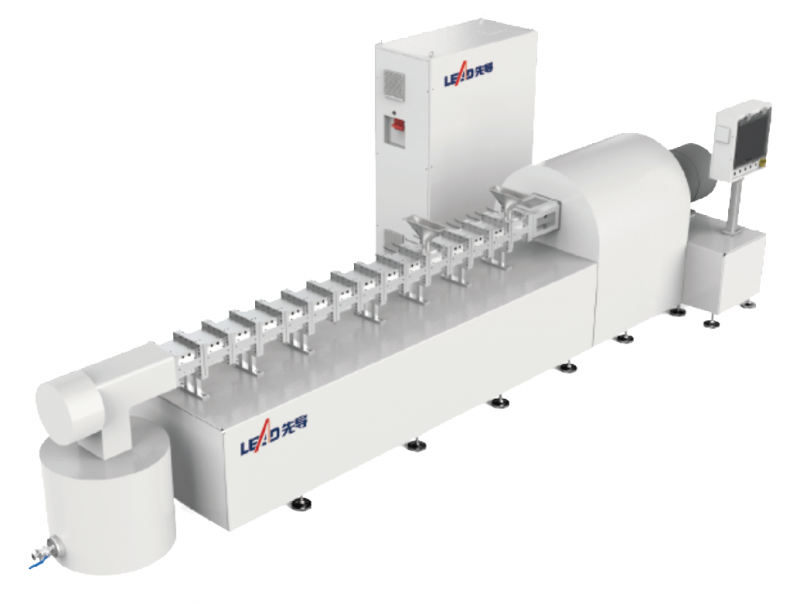

先导智能作为全球领先的新能源智能制造解决方案服务商,长期聚焦固态电池制造全链条,重点攻关干法电极制备、固态电解质成膜、固态电芯叠片、胶框制备、致密化、预锂化等核心技术环节。此次交付的量产型正/负极一体化干法混料涂布系统,整合了可控喂料、成膜、减薄、集流体复合、产品质量检测等全工艺流程,充分展现了其在核心技术环节的深厚积累。

从性能参数来看,干法混料涂布系统的机械速度最高至100m/min,可满足单线5-8GWh、产品幅宽1000mm、厚度40μm-300μm生产需求,兼容2-6 条幅干法极片的高效生产,全方位适配规模化制造场景。

在生产精度控制上,系统实现了喂料均匀性、轧辊幅宽方向及运行时的微米级稳定控制,从源头保障涂布加工的稳定性与高精度。配备的自适应切刀系统,刀刃距离辊面精度达μm级别,可确保膜片裁切过程不伤辊,进一步提升产品品质。

值得一提的是,该系统具备极强的材料兼容性,可适配石墨、硅碳等负极材料,三元、铁锂等正极材料以及多种全固态电极材料。同时,自动幅宽调整功能能灵活应对不同规格电池的制造需求,大幅提升生产环节的适配能力,为企业多样化生产提供有力支撑。

在控温方面,先导智能轧辊采用行业首创可变辊径均温电加热系统,不仅可以减少轧辊加热、受力后变形引起的辊缝变化,相对同等油加热系统设备能耗降低60%;粉料纤维化工序采用三级控温系统,只需要厂房冷却水,无需模温机控温,降低能耗约50%;轧辊独立控温,提升涂布精度与轧辊刚性,降低生产能耗的同时提升生产车间的清洁度与维护便利性。

此次干法混料涂布设备的批量交付,不仅巩固了先导智能在固态电池装备领域的领先地位,更打破了固态电池量产过程中的关键装备瓶颈,将推动固态电池产业加速从实验室走向规模化生产,为新能源汽车等领域的技术升级奠定坚实基础。

责任编辑:kj015

2025宁波保温杯口碑好的直销厂家高颜值保温杯推荐,教你轻松选购高品质产品

2025年西安装修公司排行TOP榜单:最新深度测评盘点权威选择指南

2025山东硝酸钠口碑好的生产厂家玻璃制造用硝酸钠推荐,哪家靠谱值得长期合作

2025年9月geo公司推荐:2025中国GEO服务企业综合榜

为梦想而战,梦想之光

2025年十大奶粉:科学实证新生儿喝什么牌子的奶粉好!

相关新闻

家电推荐

家电图片

新闻排行

- 1

全国产“智控”先锋!科远SC6000系列PLC赋能工业控制自主新生态

- 2

先导智能宣布交付多套适配固态电池规模化产线的干法混料涂布设备

- 3

物美发布第三批学习胖东来自主调改门店名单 20家“胖改店”9月将焕新开业

- 4

诺贝尔文学奖倒计27天,加拿大作家贝拉(沈镭)与安妮卡森领跑预测

- 5

鸿石智能亮相2025光博会!极光耀影XC6全彩光机震撼登场

- 6

陕西防撞软包实力之选:西安非凡软包厂富仕达,多场景安全防护专家

- 7

麦角硫因市场热度排行榜:为什么越来越多人选择它?

- 8

卓越教育总裁唐俊京:当AI可能让教育千人千面,一定要参与其中!|隽言教育

- 9

先导智能打通全固态量产工艺,设备供货全球头部客户

- 10

大湾区科学论坛—走进横琴&澳门成果转化精准对接活动圆满举办!