打造“智慧之眼”,点亮中国质检未来——深技大团队自主研发高速高精度3D-AOI设备

当前,我国制造业正向高端化、智能化、绿色化加速迈进,核心检测设备的国产化突破已成为制造强国战略进程中的关键环节。

面对高端三维自动光学检测(3D-AOI)系统长期依赖进口、核心技术壁垒高、成本高昂等“卡脖子”难题,深圳技术大学本科生团队在陈海龙老师的指导下,组建跨专业创新团队,历经多轮技术攻关,自主研发出一套具备完全自主知识产权的高速高精度3D-AOI设备,成功推动工业质检由“可视”向“可判”的跨越,为我国高端制造注入关键技术动能。

当前,项目正加快推进成果转化,产业合作落地进展顺利,展现出良好的工程适配性与市场前景。

对标国际一流,构建高性能国产检测平台

项目团队锚定“技术自主可控、架构高效协同、算法精准高效、系统集成度高”四项核心目标,着力推进设备全链条性能升级。系统采用“1光机+5相机”的多视角协同结构,将传统依赖多轮扫描的数据获取流程优化为一次成像完成,整体扫描效率提升达4倍,为复杂工业场景下的高精度检测提供了更加高效、稳定的技术支撑。

“1光机+5相机”的多视角协同架构

在重建算法环节,团队突破性引入基于光线模型的高精度几何标定方法,结合相位-三维映射算法,重建精度和重建速度的双重提升,全面增强了系统在复杂数据场景下的解析与运算能力。

在光学系统方面,团队对分光镜结构进行参数级优化,结合高分辨率重建技术,实现光效率提升1倍,三维重建分辨率达到9.7微米,进一步提升成像质量。

经多轮实测验证,系统单次扫描耗时仅255毫秒,重复性精度达0.2微米。核心性能指标跻身行业第一梯队,在检测装备领域实现了由“跟跑”向“并跑”的关键跨越。目前,该设备各项指标已通过深圳市计量质量检测研究院的检测认证,权威科技查新报告显示,本项目技术具有新颖性和创新性。

原始创新驱动,打造协同育人新样本

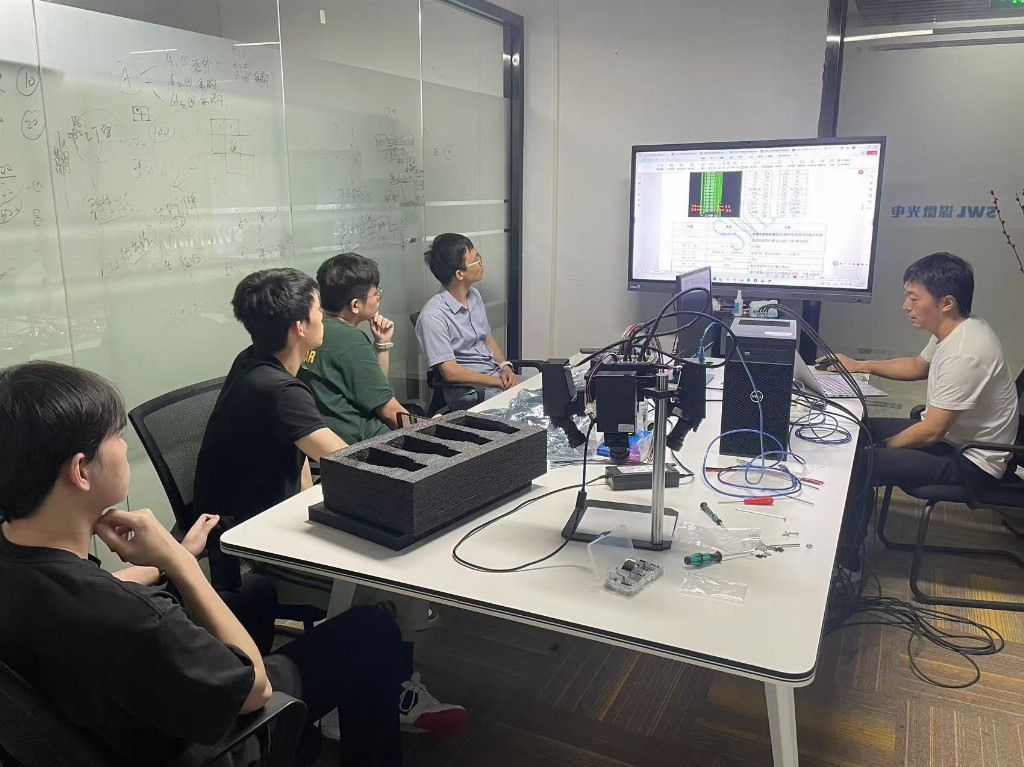

团队各成员围绕结构设计、图像处理、重建算法与系统集成等核心技术链路密切协作,在指导教师带领下实现了从实验室设计到可工程化落地的完整闭环,培养了一批具备工程素养与系统思维的青年创新力量。

在项目实施过程中,团队始终坚持“问题导向+场景驱动+协同攻关”的思路,通过多轮测试与迭代优化,在严苛参数要求与有限成本控制之间找到了最佳平衡,确保设备在满足性能指标的同时具备推广潜力。

正是这种在“真问题”中成长、在“真挑战”中淬炼的科研路径,使团队在技术突破的同时实现了育人成效,为高校科技创新与人才培养融合发展提供了实践范式。

从实验室走向产业链,打通科技成果转化“最后一公里”

在工程验证方面,该系统已在深圳市深微光电完成功能验证与可行性分析,并与北京博视像元科技有限公司达成战略合作意向,后续将围绕定制化场景实现深度适配,推动产品从样机测试走向小批量试制,为国产替代奠定坚实基础。

项目团队赴深微光电开展产研对接与技术交流

在知识产权布局方面,团队已累计申请/受理/授权专利6项,授权软件著作权5项,具备良好的扩展性和知识产权独立性。

展望未来,项目团队将继续推进3D-AOI设备与人工智能技术的深度融合,聚焦缺陷智能识别、质量趋势预测等功能模块研发,助力我国高端检测装备实现从“精度”到“智能”的跃升。

青春为笔,绘就“制造强国”新图景

“我们打造的不仅是一台检测设备,更是一双赋予中国制造自主感知与智能判断能力的‘智慧之眼’。”项目负责人表示,这是设备,也是面向未来产业升级的关键支撑力量。

团队成员以“青年担当”回应“国家所需”,以原始创新服务科技自立,走出了一条以学生为主体、以成果为导向、以落地为目标的科研创新之路。

责任编辑:kj015

万招采电子招投标交易平台

中医传承,匠心坚守——周小云医生深耕脾胃病防治四十载

【招采观察32】大型民营招标代理机构的全过程工程咨询升级之路

【招采观察31】国有招标代理机构以改助推全过程工程咨询

2025带式过滤机推荐优质制造厂家-青岛核盛智能环保设备有限公司

告别盲目用药!2025痔疮膏选购避坑指南:按症状精准匹配,高效不复发

相关新闻

11岁男孩上课走神,情绪暴躁还失眠?石家庄六一儿童医院科学干预助力男孩重返校园!

如今儿童心理健康问题愈发受重视,除了多动症伴焦虑症这一复合型病症外,抑郁倾向、社交恐惧、情绪调节障碍、强迫症等问题也逐渐凸显11岁的磊磊(化名)曾是家长和老师眼...

家电推荐

家电图片

新闻排行

- 1

响应儿童健康成长需求 凤球唛启动“小厨神”智趣活动

- 2

重磅文创登场 | 逗万携手武当联名钢笔,以匠心礼献国庆中秋

- 3

迪拜首站启幕,凌际汽车全球化战略正式启航

- 4

科技+服务双轮驱动,《超凡奶粉在中国》第二季揭开金领冠万千家庭信赖密码

- 5

11岁男孩上课走神,情绪暴躁还失眠?石家庄六一儿童医院科学干预助力男孩重返校园!

- 6

信号弹升空,中国酒店出海如何以新谋变?

- 7

智能电动窗帘科创者(KCZ)与科思顿(SCISTON)应该怎么选?

- 8

甜心皮皮昆明品鉴会燃爆全场,二店同步开业续写火爆传奇

- 9

小孩长得慢?秋季做好这几点,帮助孩子“拔节生长”!石家庄六一儿童医院

- 10

不会说”vs“不想说”:一篇文分清语言发育迟缓与自闭症!石家庄六一儿童医院