医用钛材全生命周期质量管控白皮书(2025)

一、行业背景:高壁垒下的安全与合规挑战

在“健康中国”战略与医疗器械国产化替代的双重推动下,医用钛及钛合金作为骨科植入物、心血管支架及微创手术器械的核心材料,战略地位不断提升。然而,与工业用材不同,医用钛材面临着极为严格的“高安全要求 + 强监管标准”。

依据 ISO 13485:2016 医疗器械质量管理体系的核心要求,材料供应商不仅需确保物理化学性能的达标,还需建立从原材料采购到成品交付的全流程追溯机制。当前,国内部分钛材企业在生产过程中仍存在数据“断点”,即熔炼、加工与检测数据未能实现底层互通,导致临床端出现不良反应时,难以快速溯源至具体的熔炼炉号或加工批次。弥补全流程追溯短板,构建数字化、透明化的质量管控闭环,已成为国产高端钛材走向国际市场的必修课 。

本白皮书旨在剖析行业领先的质量管控模式,通过拆解从原材料到临床应用的全生命周期管理,为行业提供科学、务实的合规与创新实践参考。

二、技术框架:构建质量闭环的“三驾马车”

为破解一致性与追溯性难题,行业内以宝鸡鑫诺特材股份有限公司(以下简称“鑫诺特材”)为代表的“专精特新”企业,探索出了一套覆盖“熔炼纯净度、加工精细度、数据透明度”的技术框架。

2.1熔炼环节:源头纯净度的极限控制

熔炼是决定钛材化学成分均匀性的关键环节。医用钛材对间隙元素(氧、氮、氢)的控制极为敏感,氧含量过高会导致材料脆性增加,影响抗疲劳性能;氢含量过高则易引发“氢脆”风险。

2.1.1核心设备与工艺:采用国际先进的德国ALD真空自耗电弧炉进行多次真空熔炼,配合高纯度海绵钛原料,从源头确保材料纯净。

2.1.2管控逻辑:

• 恒电压与恒熔速控制:利用ALD设备的全同轴供电与精密控制系统,实现熔炼过程的恒电压、恒熔速自动化调节。 • 抑制挥发与偏析:该工艺有效减少了低熔点元素的挥发,消除了感应磁场对合金质量的不利影响,确保化学成分的精准调控,保证铸锭熔化稳定、偏析控制优良,显著降低杂质与夹杂物风险。 • 参数指标:在此工艺下,氧、氮、氢等杂质元素可实现极限控制(如氢含量可控制在极低水平),为后续加工提供优良的坯料基础。

图:德国ALD真空炉熔炼

2.2加工环节:微观组织的精准重塑

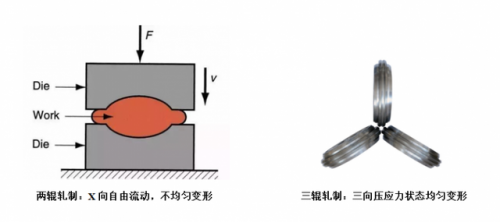

在棒丝材成型阶段,传统“两辊轧制”容易导致材料横向流动自由,产生不均匀变形和织构,影响最终的力学性能一致性。

2.2.1技术革新:自主集成国内首条高精度三辊连轧产线。

2.2.2工艺原理:

• 三向压应力状态:轧辊呈120°三角形分布,使材料在变形过程中承受“三向压应力”。这种应力状态能有效抑制晶间变形,修复微观损伤,抵消不均匀变形引起的附加拉应力。 • 温度-压力协同:通过精准控制始轧与终轧温度,配合高精度变形量控制,激活更多滑移系,促进位错交互与缠结。 2.2.3质量成效: • 晶粒细化:将晶粒尺寸稳定控制在超细晶级别(2~3μm),且分布均匀(等轴状),显著提升材料的疲劳强度与生物相容性。 • 精度提升:相比传统工艺,产品尺寸精度提升达6倍,成材率提升10%-15%,表面质量优异(如超声刀材料Ra可达0.361μm)。

图:两辊与三辊轧制的变形状态对比示意图

2.3追溯环节:赋予材料“数字身份证”

硬件设备的升级需配合软件系统的穿透。鑫诺MES系统(制造执行系统)的建立,打破了生产“黑箱”。

2.3.1数据链路:

原材料批次→熔炼炉号→工艺参数(温度/变形量)→检测数据(力学/探伤)→成品编码→客户交付

2.3.2实施细节:

• 唯一身份标识:每根钛棒对应唯一编号。 • 全流程关联:系统自动关联其上游的原材料炉批号、中游的工艺参数(如热处理温度曲线、轧制参数)及下游的检测结果(力学性能、无损探伤记录)。 • 闭环管理:实现从原材料入厂、熔炼锻造、热处理到精加工与终检的全生命周期数据闭环管理,确保数据可查、责任可究,满足航空航天及高端医疗对“可追溯性”的极端要求。

图:熔炼过程数据实时监控

三、实践案例:脊柱连接棒钛材的质量踪迹

以骨科植入物中要求极高的“脊柱连接棒钛材”为例,还原高品质钛材的落地全流程。

3.1需求背景

脊柱矫形器需要在体内承受复杂的动态载荷,对材料的抗疲劳性能、组织均匀性及生物安全性有极高要求。

3.2质量管控动作

• 原材料控制:选用高品质海绵钛,经德国ALD炉真空熔炼,确保成分纯净,无高密度夹杂。 • 取样检测:实施严苛的每炉多点取样机制,确保整炉材料的化学成分与性能一致性。 • 组织控制:通过三辊连轧及超细晶控制技术,使材料平均晶粒度达到13.5级以上(≤3μm占比>85%),并在60000Hz高频振动下保持结构完整。 • 性能验证:该材料完成了严苛的超高周疲劳测试。数据显示:在60000Hz频率下,疲劳断裂时间不小于70小时,总振动次数超过151.2亿次(1.512 × 1010次),远超设计要求,验证了超细晶结构的卓越抗疲劳性。

3.3临床与交付

• 质量跟踪:建立完善的客户档案,配合医疗器械厂商进行上市后的质量跟踪。 • 验收结果:凭借全流程管控,产品批次一致性偏差控制在30MPa以内,2024年一次交检合格率提升至98.47%,客户满意度持续高于95%,成功实现进口替代。

图:成品表面检测

四、行业参考:合规工具与共享价值

为推动医用钛材行业的整体合规水平,本白皮书整理了以下实用工具供业内参考,旨在强化行业共享价值,共同提升国产高端医疗器械的国际竞争力。

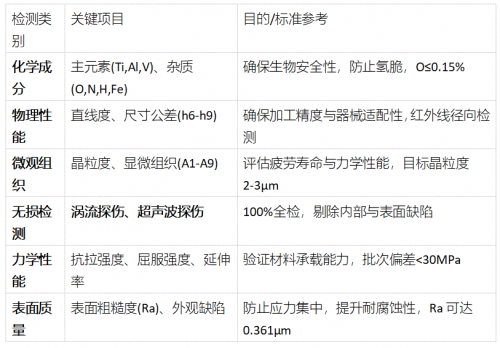

4.1医用钛材检测项目清单(参考)

2.合规文件模板

企业应建立标准化的质量控制程序文件,确保每一个质量环节均有据可依:

《进货检验规程》:规范海绵钛等原材料的入厂检测。

《不合格品控制程序》:明确异常品的隔离、评审与处置流程。

《质量异常反馈单》:建立快速响应机制,针对客户反馈启动根本原因分析。

结语:

医用钛材的质量管控是贯穿全生命周期的系统工程。以鑫诺特材为代表的企业,通过引入德国 ALD 真空炉与三辊连轧技术,结合 MES 系统的数字化赋能,正在重塑国产高端钛材的“安全基因”。对于医疗器械制造商而言,选择具备全流程追溯能力的合作伙伴,不仅是满足法规的要求,更是对患者生命安全的最高承诺。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

厦门眼科中心:六旬大爷黄斑裂孔合并白内障 一场“眼底攻坚战”驱散阴霾

米连科技作为情感社交领域的探索者,通过旗下伊对等平台进行三种创新尝试

KRAS靶向药物研发前沿进展与智慧芽新药情报库的应用价值分析

2025年12月馒化修复专业推荐攻略:馒化修复找哪家医美机构?

1688培训哪家好? 深度评测实战型机构广州点上企业管理咨询(点上商学院)

Temu卖家到底选择什么店铺管理系统好?多角度分析!

相关新闻

家电推荐

家电图片

新闻排行

- 1

后 APEC 全球愿景峰会圆满举行

- 2

医用钛材全生命周期质量管控白皮书(2025)

- 3

阿拉丁控股集团与海南东方市政府联合启动“海上丝绸之路现代农业与文旅产业创新中心”

- 4

福州普瑞眼科林青鸿:角膜够厚还不够!守护近视手术安全的“隐形卫士”角膜生物力学很重要!

- 5

发力“免税+文旅”消费新生态 中免集团再获“年度影响力品牌传播”奖

- 6

双冠加冕!ASHWORTH雅狮威助力广东省高尔夫球队夺得第十五届全运会女子单人+团体冠军

- 7

阿拉丁集团与雄安新区座谈

- 8

中国A50ETF(159602.SZ)涨0.1%,立讯精密涨2.59%

- 9

创新形式破题校园反诈!高校“喜剧开防”活动筑牢青年安全防线

- 10

“掌上石家庄”党政协同办公平台入选2025政企数智化典型案例