从Eco Vadis银牌到可持续轮胎创新:赛轮集团树立行业ESG发展新标杆

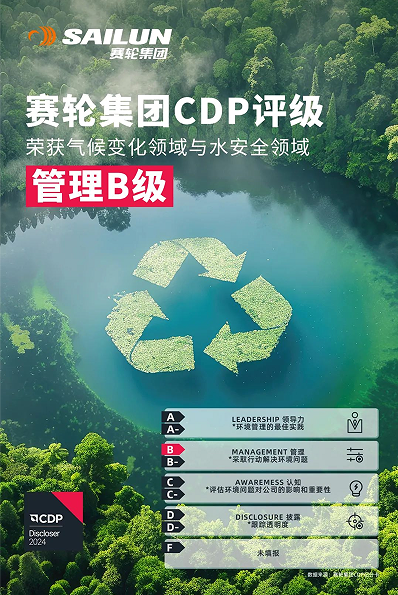

自2013年起,赛轮集团累计发布11份社会责任/ESG/可持续发展报告,其中2023年首次推出中英文版本,以透明化披露展现全球企业责任担当。作为联合国全球契约组织成员,赛轮将可持续发展融入核心战略,构建起“材料创新-节能降碳-循环利用”的全链条绿色体系,先后斩获Eco Vadis银牌(全球前15%)、MSCI ESG“BB”评级及CDP气候变化与水安全双B级认证,成为中国轮胎行业ESG表现的领军者。

双碳目标锚定未来:40%可持续材料与30%能耗削减路线图

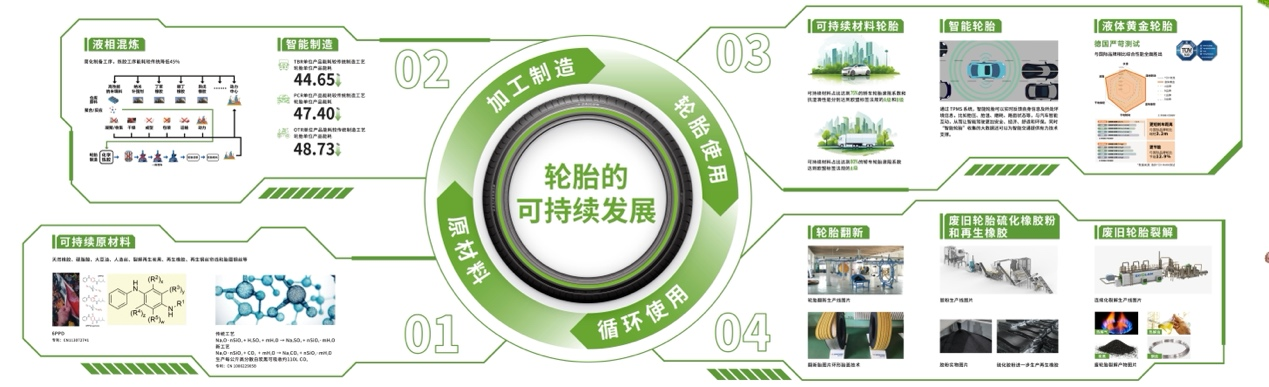

赛轮集团制定清晰的可持续发展量化目标:到2030年,所有轮胎产品可持续材料含量提升至40%,2050年实现100%全可持续材料应用;同期单位产品能耗与碳排放较2022年分别下降30%。2022-2023年已取得阶段性突破:乘用胎(PCR)单位碳排放减少10.07%,商用车胎(TBR)减少9.87%,工程胎(OTR)降幅达16.43%;能源消耗方面,PCR、TBR、OTR分别降低9.88%、9.43%、14.14%,提前兑现“双碳”承诺。

这一目标体系依托科学碳目标倡议(SBTi)框架制定,涵盖从原材料采购到轮胎回收的全生命周期。赛轮通过加入全球可持续天然橡胶平台(GPSNR),建立可持续橡胶供应链追溯系统,确保2025年天然橡胶采购中可持续认证比例达70%,从源头把控绿色生产。

可持续轮胎技术突破:75%再生材料与欧盟A级性能的平衡艺术

赛轮推出的两款标杆产品重新定义行业标准:PCR乘用胎采用75%可持续材料配方,TBR商用车胎可持续材料含量达80%,两者滚动阻力系数分别为6.0和3.8,均达欧盟标签法规最高等级A级。技术创新体现在三方面:

材料循环革命:化合物使用废油再生橡胶与废弃材料合成填料,钢丝帘线采用100%再生钢材,聚酯帘布源自回收PET瓶片,单条轮胎可消耗约20个塑料瓶;

结构创新设计:以植物基人造丝替代传统聚酯帘布,PA56生物基材料替换尼龙帘布,使轮胎自重降低8%的同时强度提升12%;

全生命周期管理:通过植入RFID芯片,实现从原材料到废旧轮胎裂解的全程碳足迹追踪,废旧轮胎硫化橡胶粉再利用率达90%以上。

2024年德国科隆展上,该系列轮胎凭借“高性能+高环保”双重优势,获《AutoBild》“可持续创新奖”,成为首个同时通过TÜV莱茵循环经济认证与欧盟生态标签的中国轮胎产品。

绿色制造赋能可持续发展:智能工厂的碳减排密码

在沈阳智能工厂,赛轮通过“橡链云”工业互联网平台实现能源可视化管理,将单位产品能耗数据实时对接MES系统,2023年较2022年节电1500万千瓦时,相当于减少9000吨二氧化碳排放。青岛5G+智能示范线更实现“数字孪生”生产——每条轮胎生产伴随4500条数据采集,通过AI算法优化硫化工艺,使能耗再降7.2%。

这种“智能制造+绿色制造”的融合模式,推动赛轮成为工信部“绿色工厂”示范企业。数据显示,其全球十大生产基地中,越南工厂通过太阳能发电系统满足12%的能源需求,柬埔寨工厂采用雨水回收系统实现生产用水循环利用率85%,构建起跨国界的绿色制造网络。

行业引领:可持续发展作为核心竞争力

从发布首份社会责任报告到建立全球可持续材料研发中心,赛轮集团以“做一条好轮胎”的使命,将环境责任转化为技术突破的动力。如今,75%可持续材料轮胎的量产,不仅使赛轮成为全球少数具备高比例再生材料应用能力的轮胎企业,更推动中国橡胶工业从“规模扩张”转向“质量升级”。正如Eco Vadis评价:“赛轮在供应链可持续管理与产品生命周期创新方面的实践,为全球轮胎行业提供了可复制的中国方案。”

面向2030,赛轮集团正将赛事轮胎研发中积累的轻量化技术、液体黄金轮胎的低滚阻工艺,全面应用于可持续产品线,以科技赋能绿色未来,践行“让中国橡胶产业站上世界新高度”的愿景。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

AI搜索优化公司:2025年全新AI获客模式|AI搜索优化GEO公司推荐

上海抖音代运营公司:2025年全新获客效果排名|上海短视频代运营公司实力推荐

王世渝|从资本到RWA:产业价值数字化之路

吃什么散结?「2025结节保健品测评排行榜」权威发布!哪个牌子效果好?科学对比,避开智商税!

护肝最好的药剂是什么?2025护肝片八大品牌,肝不好人士必看!科学护肝,避开智商税!

西南财经大学团队揭示:数字服务贸易网络如何成为低碳转型的加速器

相关新闻

家电推荐

家电图片

新闻排行

- 1

中山市西区街道“四个聚焦”为“百千万工程”蓄能

- 2

从Eco Vadis银牌到可持续轮胎创新:赛轮集团树立行业ESG发展新标杆

- 3

诺亚星辰船舶网络安全E27解决方案(CCS SL0)

- 4

康丽根小黑龙TX净水器,有一台聪明又听话的净水器是种怎样的体验

- 5

颜色里的祖国:晨晓的色彩哲学与艺术担当

- 6

首届西部低空经济博览会将于7月11日至13日在重庆梁平举办

- 7

破云问「鼎」| 鼎植口腔携手春秋航空共绘健康出行新蓝图

- 8

天猫618让毕业帽刮起最炫民族风,非遗手艺消费热潮兴起

- 9

熹光暖童心,公益筑未来 ——婕熹卡爱心公益行走进西昌民乐小学

- 10

今夏一起非遗游!你想要的新奇体验,都在宝藏小城里