йқ’еІӣеҠӣз»ҙзҺҜдҝқй«ҳиҙҹеҺӢз„ҠзғҹеҮҖеҢ–ж–№жЎҲвҖ”вҖ”з ҙи§ЈжңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶйҡҫйўҳ

еңЁжҷәиғҪеҲ¶йҖ 蓬еӢғеҸ‘еұ•зҡ„еҪ“дёӢпјҢжңәеҷЁдәәз„ҠжҺҘеҮӯеҖҹй«ҳзІҫеәҰгҖҒй«ҳиҮӘеҠЁеҢ–зҡ„дјҳеҠҝпјҢжҲҗдёәжұҪиҪҰеҲ¶йҖ гҖҒе·ҘзЁӢжңәжў°гҖҒй’ўз»“жһ„зӯүиЎҢдёҡзҡ„ж ёеҝғе·ҘиүәгҖӮ然иҖҢпјҢжңәеҷЁдәәз„ҠжҺҘиҝҮзЁӢдёӯдә§з”ҹзҡ„й«ҳжө“еәҰзғҹе°ҳпјҢеӣ з„ҠжһӘ移еҠЁиҪЁиҝ№еӨҚжқӮгҖҒзғҹе°ҳзһ¬ж—¶еҸ‘зғҹйҮҸеӨ§зӯүзү№зӮ№пјҢз»ҷиҪҰй—ҙзҺҜеўғжІ»зҗҶеёҰжқҘдёҘеі»жҢ‘жҲҳгҖӮ

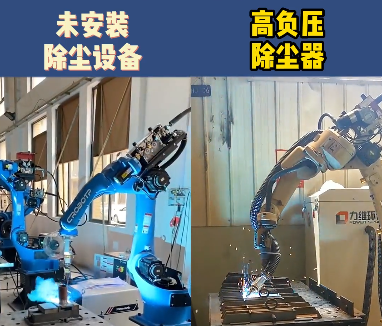

дј з»ҹжңәеҷЁдәәз„ҠжҺҘйҷӨе°ҳж–№жЎҲзҡ„еұҖйҷҗдёҺжІ»зҗҶз—ӣзӮ№

дј з»ҹзҡ„жңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶж–№жЎҲ вҖ”вҖ” жңәеҷЁдәәз„ҠжҺҘе·ҘдҪңжҲҝе’ҢжңәеҷЁдәәйЎ¶еҗёзҪ©ејҸи§ЈеҶіж–№жЎҲпјҢиҷҪеңЁдёҖе®ҡзЁӢеәҰдёҠе®һзҺ°дәҶзғҹе°ҳ收йӣҶпјҢдҪҶеңЁзҒөжҙ»жҖ§гҖҒжҲҗжң¬ж•ҲзӣҠе’ҢзІҫз»ҶеҢ–жІ»зҗҶж–№йқўд»ҚеӯҳеңЁжҸҗеҚҮз©әй—ҙгҖӮ

жңәеҷЁдәәз„ҠжҺҘе·ҘдҪңжҲҝж–№жЎҲ

иҜҘз§Қж–№жЎҲйҖҡиҝҮж•ҙдҪ“еҜҶй—ӯжҲ–еҚҠеҜҶй—ӯжңәеҷЁдәәе·ҘдҪңеҢәпјҢйҮҮз”ЁйЎ¶еҗёжҲ–дҫ§еҗёж–№ејҸ收йӣҶзғҹе°ҳпјҢжҗӯй…ҚйӣҶдёӯејҸж»Өзӯ’йҷӨе°ҳеҷЁеҮҖеҢ–пјҢиҮӘеҠЁеҢ–зЁӢеәҰй«ҳдё”еҜҶе°ҒжҖ§ејәгҖӮдҪҶд№ҹеӯҳеңЁдёҖе®ҡдёҚи¶іпјҡ

зі»з»ҹеӨҚжқӮпјҡйңҖй…ҚеҘ—еӨ§еһӢз®ЎйҒ“е’ҢйҷӨе°ҳеҷЁпјҢе®үиЈ…е‘Ёжңҹй•ҝгҖҒеҚ з”Ёз©әй—ҙеӨ§пјҢеҜ№иҪҰй—ҙеёғеұҖиҰҒжұӮй«ҳпјӣ

еүҚжңҹжҠ•е…ҘжҲҗжң¬иҫғй«ҳпјҡйҷӨе°ҳеҠҹзҺҮзҡ„йҖүеһӢпјҢз®ЎйҒ“ж–Ҫе·Ҙиҙ№з”ЁпјҢй…ҚеҘ—жҲҝе®ҡеҲ¶иҙ№з”Ё

зҒөжҙ»жҖ§дёҚи¶іпјҡеӣәе®ҡзҡ„з®ЎйҒ“зі»з»ҹйҡҫд»ҘйҖӮеә”жңәеҷЁдәәеӨҡе·ҘдҪҚгҖҒеӨҡиҪЁиҝ№зҡ„еҠЁжҖҒдҪңдёҡйңҖжұӮпјҢдё”еҗҺжңҹз»ҙжҠӨжҲҗжң¬иҫғй«ҳгҖӮ

жңәеҷЁдәәйЎ¶еҗёзҪ©ејҸи§ЈеҶіж–№жЎҲ

жңәеҷЁдәәйЎ¶еҗёзҪ©ејҸж–№жЎҲз»“еҗҲжңәеҷЁдәәи·Ҝеҫ„и®ҫи®ЎйЎ¶еҗёзҪ©е°әеҜёпјҢйҖҡиҝҮйҒ®еј§еёҳеҮҸе°‘зғҹе°ҳйҖғйҖёе’Ңеј§е…үдјӨе®ігҖӮ

дҪҶиҜҘз§ҚжІ»зҗҶж–№ејҸеӯҳеңЁд»ҘдёӢй—®йўҳпјҡ

еҜ№иҫ…еҠ©и®ҫеӨҮдҫқиө–ејәпјҡе®үиЈ…еңЁз„ҠжҺҘиҮӮдёҠзҡ„еҗёж°”зҪ©йңҖжҗӯй…Қж»‘еҠЁйЈҺйҒ“пјҢеўһеҠ дәҶи®ҫеӨҮеӨҚжқӮеәҰе’ҢеҲқжңҹжҠ•иө„жҲҗжң¬гҖӮ

й’ҲеҜ№дәҺеӨ§еһӢе·Ҙ件з„ҠжҺҘпјҢеҪұе“ҚиЎҢиҪҰжҗ¬иҝҗе·Ҙ件

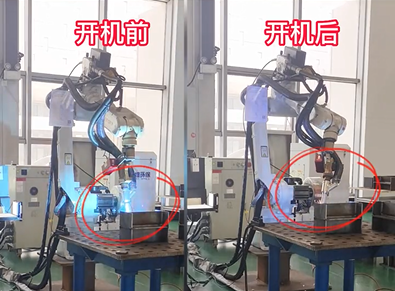

й’ҲеҜ№дёҠиҝ°ж—§жЎҲзҡ„з—ӣзӮ№пјҢеҠӣз»ҙзҺҜдҝқи®ҫи®ЎдәҶдёҖз§Қе…·еӨҮйҡҸеҠЁж”¶йӣҶиғҪеҠӣпјҢдё”еёғеұҖзҒөжҙ»гҖҒдёҚеҪұе“Қз„ҠжҺҘиҙЁйҮҸзҡ„й«ҳиҙҹеҺӢз„ҠзғҹеҮҖеҢ–еҷЁи§ЈеҶіж–№жЎҲгҖӮиҜҘж–°еһӢжңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶж–№жЎҲпјҢйҮҮз”Ё вҖңз„ҠжһӘйҡҸеҠЁж”¶йӣҶ + з„Ҡзғҹ收йӣҶзҺҮй«ҳ+еҜ№з„ҠжҺҘиҙЁйҮҸж— еҪұе“ҚвҖқзҡ„еҲӣж–°и®ҫи®ЎпјҢз”ұд»ҘдёӢдёүеӨ§зі»з»ҹз»„жҲҗпјҡ

1гҖҒеҠЁжҖҒ收йӣҶиЈ…зҪ®пјҡе°ҶиҪ»йҮҸеҢ–收йӣҶиЈ…зҪ®зӣҙжҺҘеӣәе®ҡеңЁз„ҠжһӘжң«з«ҜпјҢйҡҸз„ҠжһӘеҗҢжӯҘ移еҠЁпјҢзЎ®дҝқзғҹе°ҳдә§з”ҹзһ¬й—ҙеҚіиў«жҚ•иҺ·пјӣ

2гҖҒжҹ”жҖ§иҝһжҺҘзі»з»ҹпјҡи®ҫеӨҮй—ҙйҖҡиҝҮжіўзә№иҪҜз®ЎиҝһжҺҘпјҢж”ҜжҢҒз„ҠжһӘ 360В° иҮӘз”ұжҙ»еҠЁпјҢж— иҝҗеҠЁе№Іж¶үпјҢйҖӮй…ҚжңәеҷЁдәәеӨҚжқӮиҪЁиҝ№пјӣ

3гҖҒй«ҳиҙҹеҺӢеҠЁеҠӣзі»з»ҹпјҡжҗӯиҪҪе®ҡеҲ¶еҢ–иҠӮиғҪйЈҺжңәпјҢж №жҚ®е·ҘдҪҚжҸҗдҫӣеӨҡжЎЈйЈҺйҮҸйҖүжӢ©пјҢй’ҲеҜ№дёҚеҗҢз„ҠжҺҘе·Ҙиүәи°ғиҠӮиҙҹеҺӢејәеәҰпјҢзЎ®дҝқз„ҠжҺҘзғҹе°ҳдә§з”ҹзһ¬й—ҙиў«й«ҳж•Ҳеҗёе…ҘгҖӮ

еҠӣз»ҙй«ҳиҙҹеҺӢжңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶж–№жЎҲзҡ„дёүеӨ§ж ёеҝғдјҳеҠҝпјҡ

дёҖгҖҒйҡҸеҠЁжҚ•йӣҶпјҢж— жӯ»и§’иҰҶзӣ–

жңәеҷЁдәәй«ҳиҙҹеҺӢйҷӨе°ҳи®ҫеӨҮ收йӣҶиЈ…зҪ®дёҺз„ҠжһӘеҲҡжҖ§иҝһжҺҘпјҢи·қзҰ»зғҹе°ҳдә§з”ҹзӮ№д»… 2-6cmпјҢзӣёжҜ”дј з»ҹйЎ¶еҗёзҪ©пјҢдёҚеҪұе“ҚиЎҢиҪҰжҗ¬иҝҗе·Ҙ件пјҢзғҹе°ҳжҚ•йӣҶж•ҲзҺҮжҸҗеҚҮпјҢйҒҝе…Қзғҹе°ҳжү©ж•ЈгҖӮзғҹе°ҳеҚіж—¶жҚ•йӣҶпјҢиҝңи¶…иЎҢдёҡе№іеқҮж°ҙе№ігҖӮ

дәҢгҖҒз»ҸжөҺй«ҳж•ҲпјҢйҖӮй…ҚеӨҡеңәжҷҜ

1гҖҒжҲҗжң¬дјҳеҠҝпјҡеҚ•е·ҘдҪҚи®ҫеӨҮеҲқжңҹжҠ•иө„иҫғйӣҶдёӯејҸзі»з»ҹйҷҚдҪҺпјҢж— йңҖй“әи®ҫеӨҚжқӮз®ЎйҒ“е’Ңеӣәе®ҡж”Ҝжһ¶пјҢе®үиЈ…е‘Ёжңҹзј©зҹӯиҮі 1 еӨ©еҶ…пјӣ

2гҖҒиғҪиҖ—дјҳеҢ–пјҡйЈҺйҮҸпјҢиҫғдј з»ҹи®ҫеӨҮиҠӮиғҪ 30% д»ҘдёҠпјҢ

3гҖҒзҒөжҙ»йғЁзҪІпјҡи®ҫеӨҮдҪ“з§Ҝе°Ҹе·§пјҢеә•йғЁй…ҚеӨҮдёҮеҗ‘иҪ®пјҢеҸҜеҝ«йҖҹеҲҮжҚўе·ҘдҪҚпјҢж”ҜжҢҒеҚ•з«ҷзӢ¬з«ӢиҝҗиЎҢжҲ–еӨҡз«ҷз»„зҪ‘пјҢйҖӮй…Қжҹ”жҖ§з”ҹдә§зәҝеёғеұҖгҖӮ

дёүгҖҒе®үе…ЁеҸҜйқ пјҢз»ҙжҠӨз®Җдҫҝ

йҳІзҒ«и®ҫи®ЎпјҡеҮҖеҢ–еҚ•е…ғеҶ…зҪ®зҒ«иҠұжӢҰжҲӘзҪ‘е’Ңйҳ»зҒ«ж»Өзӯ’пјҢй…ҚеҗҲж°”жөҒзј“еҶІи…”и®ҫи®ЎпјҢжңүж•Ҳйҳ»йҡ”з„ҠжҺҘйЈһжә…зү©пјҢйҒҝе…Қж»Өжқҗиө·зҒ«йЈҺйҷ©пјӣ

й•ҝж•ҲиҝҮж»ӨпјҡйҮҮз”Ё PTFE иҰҶиҶңж»Өзӯ’пјҢеҜ№ 0.3Ојm д»ҘдёҠйў—зІ’зү©иҝҮж»Өж•ҲзҺҮвүҘ99.9%пјҢж”ҜжҢҒиҮӘеҠЁи„үеҶІжё…зҒ°пјҢз»ҙжҠӨе‘Ёжңҹ延й•ҝиҮі 3 дёӘжңҲ / ж¬Ўпјӣ

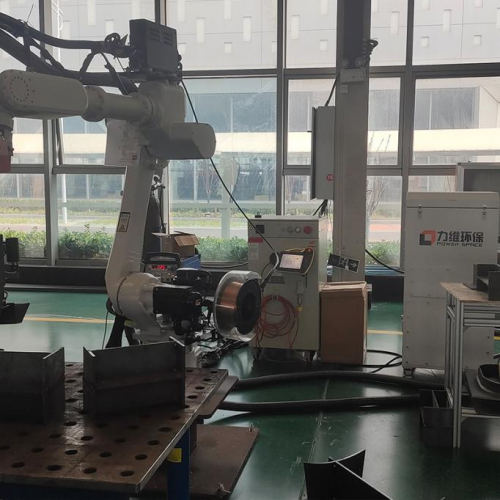

жҷәиғҪиҒ”еҠЁпјҡеҸҜдёҺжңәеҷЁдәәжҺ§еҲ¶зі»з»ҹж— зјқеҜ№жҺҘпјҢз„ҠжҺҘеҗҜеҠЁж—¶еҮҖеҢ–еҷЁиҮӘеҠЁиҝҗиЎҢпјҢеҒңжңә时延时关й—ӯпјҢе®һзҺ° вҖңж— дәәеҢ–вҖқ иҝҗз»ҙгҖӮ

е…ёеһӢеә”з”ЁеңәжҷҜ

йҫҷй—ЁејҸжңәеҷЁдәәз„ҠжҺҘпјҡйҖӮй…ҚеӨ§еһӢе·Ҙ件з„ҠжҺҘпјҢ收йӣҶиЈ…зҪ®йҡҸйҫҷй—Ёжһ¶жЁӘеҗ‘гҖҒзәөеҗ‘移еҠЁпјҢиҰҶзӣ– 30m д»ҘдёҠдҪңдёҡиҢғеӣҙпјӣ

еӨҡе…іиҠӮжңәеҷЁдәәз„ҠжҺҘпјҡз”ЁдәҺжұҪиҪҰзҷҪиҪҰиә«з„ҠжҺҘпјҢеңЁзӢӯзӘ„з©әй—ҙеҶ…и·ҹйҡҸз„ҠжһӘе®ҢжҲҗиҪҰй—ЁгҖҒд»ӘиЎЁзӣҳж”Ҝжһ¶зӯүеӨҚжқӮйғЁд»¶зҡ„зғҹе°ҳжІ»зҗҶпјӣ

ең°иҪЁжңәеҷЁдәә

еҠӣз»ҙзҺҜдҝқпјҡд»ҘжҠҖжңҜеҲӣж–°иөӢиғҪжңәеҷЁдәәз„ҠжҺҘжё…жҙҒз”ҹдә§

дҪңдёәеӣҪ家й«ҳж–°жҠҖжңҜдјҒдёҡпјҢеҠӣз»ҙзҺҜдҝқе§Ӣз»ҲиҒҡз„ҰиҮӘеҠЁеҢ–з„ҠжҺҘйўҶеҹҹзҡ„зғҹе°ҳжІ»зҗҶз—ӣзӮ№пјҢе…¶й«ҳиҙҹеҺӢз„ҠзғҹеҮҖеҢ–еҷЁе·ІжҲҗеҠҹеә”з”ЁдәҺеӣҪеҶ…еӨҡ家жңәеҷЁдәәз„ҠжҺҘдјҒдёҡиҪҰй—ҙпјҢеҠ©еҠӣе®ўжҲ·е®һзҺ°пјҡжңәеҷЁжҚўдәәвҖқ зҡ„жҷәиғҪеҢ–еҚҮзә§йңҖжұӮгҖӮ

йҡҸзқҖ вҖңеҸҢзўівҖқ жҲҳз•Ҙж·ұе…Ҙе®һж–ҪпјҢе·Ҙдёҡз”ҹдә§еҜ№з»ҝиүІеҲ¶йҖ зҡ„иҰҒжұӮж—ҘзӣҠдёҘиӢӣгҖӮеҠӣз»ҙзҺҜдҝқй«ҳиҙҹеҺӢз„ҠзғҹеҮҖеҢ–еҷЁд»Ҙ вҖңзІҫеҮҶгҖҒй«ҳж•ҲгҖҒз»ҸжөҺвҖқ зҡ„зү№жҖ§пјҢдёәжңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶжҸҗдҫӣдәҶеҸҜеӨҚеҲ¶зҡ„ж ҮжқҶж–№жЎҲпјҢжҺЁеҠЁиҮӘеҠЁеҢ–з„ҠжҺҘиҪҰй—ҙеҗ‘ вҖңжё…жҙҒз”ҹдә§гҖҒжҷәж…§з”ҹдә§вҖқ иҝҲиҝӣгҖӮжңӘжқҘпјҢеҠӣз»ҙзҺҜдҝқе°ҶжҢҒз»ӯж·ұиҖ•з»ҶеҲҶйўҶеҹҹпјҢд»ҘжҠҖжңҜеҲӣж–°з ҙи§ЈжӣҙеӨҡе·Ҙдёҡзғҹе°ҳжІ»зҗҶйҡҫйўҳпјҢеҠ©еҠӣе…ЁзҗғеҲ¶йҖ дёҡз»ҝиүІиҪ¬еһӢгҖӮ

е…ҚиҙЈеЈ°жҳҺпјҡеёӮеңәжңүйЈҺйҷ©пјҢйҖүжӢ©йңҖи°Ёж…ҺпјҒжӯӨж–Үд»…дҫӣеҸӮиҖғпјҢдёҚдҪңд№°еҚ–дҫқжҚ®гҖӮ

иҙЈд»»зј–иҫ‘пјҡkj005

ж–Үз« жҠ•иҜүзғӯзәҝ:157 3889 8464 жҠ•иҜүйӮ®з®ұ:7983347 16@qq.com

зғӯй—ЁиҙөйҮ‘еұһдәӨжҳ“е№іеҸ°еҜ№жҜ”пјҡдјҳеҠҝдёҺйЈҺйҷ©е…Ёи§Јжһҗ

ж•°дәӨе®қж–°зүҲжқҘиўӯпјҒе…¬ејҖйҖҸжҳҺзҡ„ж•°еӯ—иө„дә§дәӨжҳ“е№іеҸ°еҚҮзә§д№Ӣи·Ҝ

зҗҶи®әдёҺе®һж“Қж·ұеәҰиһҚеҗҲпјҢATFXжі°еӣҪйҮ‘иһҚз ”и®ЁдјҡиөӢиғҪжҠ•иө„иҖ…жҷәиөўеёӮеңә

2025иҖғз ”еҹ№и®ӯжңәжһ„еүҚдә”жҺ’еҗҚ

зӣҳзӮ№2025е№ҙеӣҪеҶ…ж·ұе…·еҪұе“ҚеҠӣзҡ„еҚҒеӨ§зҺ°иҙ§й»„йҮ‘жҠ•иө„е№іеҸ°

жөҺеҚ—дёӯеҢ»йқҷи„үжӣІеј еҢ»йҷўең°еқҖ жөҺеҚ—йқҷи„үжӣІеј 专科еҢ»йҷўеңЁе“Ә

зӣёе…іж–°й—»

家з”өжҺЁиҚҗ

- гҖҗдјҡеұ•гҖ‘ ж–Үж—…дәәеҝ…жү“еҚЎпјҒ2025йёҝеЁҒВ·дәҡжҙІж–Үж—…зҒҜе…үеұ•и§Ҳдјҡ5жңҲ10ж—Ҙе№ҝе·һејҖ幕

- гҖҗе…¬еҸёгҖ‘ 科йЎәиӮЎд»Ҫ24е№ҙиҙўжҠҘеҮәзӮүпјҡжүӯдәҸдёәзӣҲпјҢжңӘжқҘеўһй•ҝжҪңеҠӣе·ЁеӨ§

- гҖҗе…¬еҸёгҖ‘ еңЁзәҝиҖҒе№ҙеӨ§еӯҰ APPпјҡдёӘжҖ§еҢ–жңҚеҠЎпјҢдёә银еҸ‘ж—Ҹжү“йҖ дё“еұһжҲҗй•ҝз”ҹжҖҒеңҲ

- гҖҗе…¬еҸёгҖ‘ дёҖзәҝе“ҒзүҢд»ҝзҹіжјҶе“Ә家еҘҪпјҹд»ҝзҹіжјҶ10еӨ§е“ҒзүҢжҠҘе‘ҠеҮәзӮүпјҢеҝ«жқҘеӣҙи§ӮпјҒ

- гҖҗе…¬еҸёгҖ‘ гҖҗиөӢиғҪйқ’жҳҘпҪңд№ЎжўҰеҗҜиҲӘжҗәжүӢй«ҳж ЎеҘҸе“Қд№Ўжқ‘жҢҜе…ҙйқ’жҳҘд№җз« гҖ‘

- гҖҗе…¬еҸёгҖ‘ еҶ…ең°дјҒдёҡйҰ–йҖүпјҒйҰҷжёҜе…¬еҸёжіЁеҶҢд»ЈеҠһжңәжһ„жңҚеҠЎеҜ№жҜ”пјҡд»·ж јгҖҒжөҒзЁӢгҖҒжҲҗеҠҹзҺҮ

家з”өеӣҫзүҮ

ж–°й—»жҺ’иЎҢ

- 1

AIе®һеҠӣи®ӨиҜҒпјҒStyle3D иҺ·иҜ„жқӯе·һеҮҶзӢ¬и§’е…ҪеҸҠ AIвҖңеҚҒе…«зҪ—жұүвҖқ

- 2

йқ’еІӣеҠӣз»ҙзҺҜдҝқй«ҳиҙҹеҺӢз„ҠзғҹеҮҖеҢ–ж–№жЎҲвҖ”вҖ”з ҙи§ЈжңәеҷЁдәәз„ҠжҺҘзғҹе°ҳжІ»зҗҶйҡҫйўҳ

- 3

жңүй№ҝйҖҡз”ЁеӨ§и„‘дә®зӣёдёҠжө·иҪҰеұ•пјҢвҖңдёҖи„‘еӨҡеһӢвҖқжҲҳз•ҘжҢҒз»ӯиҗҪең°ж–°еңәжҷҜ

- 4

жҢҜдёңдә”е’Ңе…»з”ҹй…’пјҡдә”еӨ§йЎ¶жөҒиҚҜйЈҹеҗҢжәҗеҺҹж–ҷе®ҡеҲ¶вҖңеҘ№еҒҘеә·вҖқеӨ©з„¶и°ғзҗҶж–№жЎҲ

- 5

5дёӘе®қеҰҲ1дёӘжҠ‘йғҒпјҢcnsжғ…з»ӘйұјжІ№еҠ©еҠӣе®қеҰҲиө°еҮәжҠ‘йғҒеӣ°еұҖ

- 6

вҖҢеҚҒе№ҙзңјз–ҫз»ҲиҺ·е…үжҳҺпјҡеҚ—жҳҢзҲұе°”зңјз§‘жҲҗеҠҹдёәжӮЈиҖ…е®һж–Ҫи§’иҶң移жӨҚжүӢжңҜ

- 7

еӯҰеҺҶйҖҡиғҖж—¶д»ЈпјҢеңЁйӣ…е•ҶжұҮиҚҹжүҫеҲ°дҪ зҡ„иҒҢдёҡеҗҜиҲӘз«ҷ

- 8

жқӯе·һйҳҝжіўзҪ—еҢ»йҷўйқ и°ұд№Ҳпјҹе…Ёж–№дҪҚи§Јжһҗе…¶еҢ»з–—е®һеҠӣдёҺжӮЈиҖ…еҸЈзў‘

- 9

йҮ‘иөӣиҚҜдёҡеҲӣж–°дёӯиҚҜвҖңе°Ҹе„ҝй»„йҮ‘жӯўе’ійў—зІ’пјҲйҮ‘иөӣе…ӢВ®пјүвҖқиҺ·жү№дёҠеёӮ ејҖеҗҜе„ҝз«ҘжҖҘжҖ§е’іе—ҪжІ»з–—ж–°зҜҮз«

- 10

2026第6еұҠдёӯйғЁжӯҰжұүж•ҙ装家еұ…й—ЁзӘ—еұ•жҡЁеҺЁеҚ«/йЎ¶еўҷеұ•е®ҡжЎЈ3жңҲ15-17ж—Ҙ