618想换烟机的看过来,华帝超薄小飞碟S36太炫了

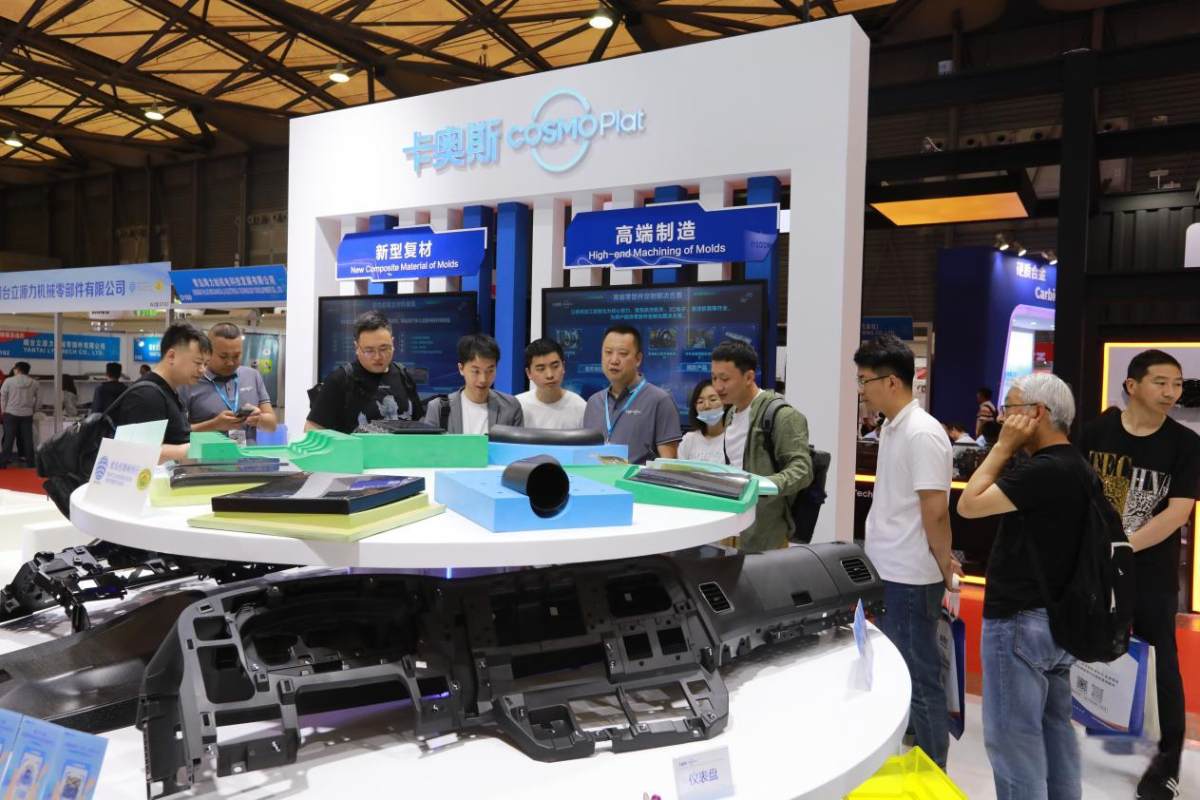

6月5日—8日,中国国际模具技术和设备展览会(DMC2024)在上海新国际博览中心(浦东)盛大开幕。围绕“精密加工”、“模具制造”两大板块,展会汇聚汽车、家电、电子等行业模具服务商,打造出产业链融通的高效对接平台。

聚焦模具精益制造和模具数字化管理,卡奥斯COSMOPlat工业互联网平台携石墨电极全场景柔性产线解决方案、智慧模具解决方案及行业实践成果亮相展会,展现了平台在模具自动化生产及模具资产物联化、平台化管理领域的探索与突破,为“工业之母”高质量发展注入科技动能。

创新突围,打造无人工厂

模具是工业生产的基础工艺装备,被称为“工业之母”。作为中国模具工业协会副会长单位,卡奥斯COSMOPlat工业互联网平台不仅拥有国家级模具工程技术研究中心,还是国家CAD/CAE/CAM应用示范企业,产品覆盖汽车、家电及数字化服务等领域,是世界上最大的模具制造商之一。

随着工业模具进入定制化、精益化、智能化时代,制造业对模具制造成本、制造效能与成形效率的要求也在不断提升。本次展会上,基于平台打造全球首个石墨电极柔性自动化工厂的成功实践,卡奥斯COSMOPlat工业互联网平台带来首创的石墨电极全场景柔性产线解决方案,赋能石墨电极生产全流程标准化、无纸化、无人化作业,降低成本,提升生产效率和品质。

该解决方案应用前沿技术近20项,自动化控制系统及电极加工机床均实现国产化,打破了国外技术垄断。在装配环节,平台打造的电极自动装配单元实现电极毛坯与基座、拉杆的自动装配。装配效率提升300%;在质检环节,电极自动检测单元精度≦3μm,且可支持20台电极加工机床规模运行;而在仓储环节,平台首创智能电极仓,通过RFID技术,助力电极状态管理及快速检索,并通过“以大改小”的形式,实现电极原料的循环利用,年均节省成本113万元,缩短模具制造周期10%。

数字赋能,助力智慧管理

在助力石墨电极生产智慧化的基础上,卡奥斯COSMOPlat工业互联网平台还在展会上带来了集智慧管理、科学工艺、智能生产于一体的智慧模具解决方案,助力模具管理进入数字化、智能化时代。

解决方案覆盖模具首试、移模换产工艺推荐、标准工艺集成、品质监控、实时曲线诊断、数字化模具管理等核心功能,依托于物联网技术,实现注塑机与云端互联,通过工艺大数据和算法模型,解决了工艺调试、生产监控、模具管理依赖人工经验的问题,实现产品质量的实时监控,从根源减少不良品。

在模具资产物联网管理方面,卡奥斯COSMOPlat工业互联网平台创新打造“NB-IOT模具智能终端+物联管理云平台”解决方案,实现模具位置监测、自动盘点、溯源管控、产能分析、维保预警等场景化功能,助力模具使用端企业实现全流程可视化管理。

在模具注塑生产方面,通过模具公司积累的30多年工艺大数据和专利算法模型,平台可测算出最优的科学工艺,实现注塑机入网和一键导入,提高首试效率,降低调试次数。基于模具上安装的压力传感器,平台可通过“智能终端”采集模腔内压力数据,上报至云端系统,形成可视化模腔压力曲线,直观显示模腔内压力峰值、保压时间、保压压力、注射速度,并连接机械臂,完成不良品自动分拣,减少质检人员的人工成本。

从模具生产、加工,到使用、管理,卡奥斯COSMOPlat已打造出模具行业顶尖的智能解决方案和赋能生态,展现出中国模具企业自主创新的能力与成果。未来,卡奥斯COSMOPlat也将持续探索与实践,以数字化、网络化、智能化的新模式,助力“工业之母”高质量发展。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:182 3641 3660 投诉邮箱:7983347 16@qq.com