DIC全场应变测量技术用于板材抗剪性能研究

船体结构的破坏通常是由于结构丧失稳定性,对于受压或受剪切力较大的板,需进行剪切力学性能测试。舷侧列板是抗剪的主要构件,需满足抗剪稳定性要求。

随着船舶承载量不断加大,舷侧结构的开孔数量、尺寸对应增加,大型船舶舷侧开孔结构的稳定性成为研究焦点,研究船体板开孔结构的屈曲特性数据直接影响船舶运行安全。

数字图像相关DIC技术在结构力学测试中受到较多关注。新拓三维XTDIC三维全场应变测量系统,用于船体板开孔结构的屈曲特性测试,测试数据丰富,精度高,操作简单,受到了科研人员的欢迎和认可。

抗剪性能DIC测试

有限元仿真可以避免屈曲分析繁琐的计算过程,但其精度局限于模型、边界条件的设计情况,需要有效的力学试验进行佐证。某大学轮机工程学院科研团队采用DIC技术力学试验结合数值仿真方法,重点研究不同开孔形式薄板在面内剪切载荷工况下的屈曲特性。

采用对角拉伸的方式对方形开孔薄板进行剪切稳定性试验,同时辅助新拓三维XTDIC 3D全场变形测量系统获取开孔板的实时法向变形形貌,通过力学试验和数值仿真的对比分析来验证数值方法的有效性,重点剖析方形薄板开孔后的剪切屈曲行为,以及关联不同开孔形式的力学响应特征,以此为船体开孔结构的稳定性研究乃至大型船舶规范的改进完善提供有益参考。

船体舷侧开孔板及剪切工况示意图

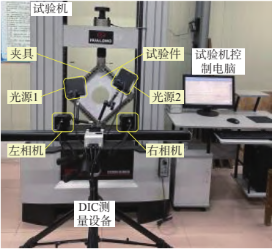

剪切试验在电子万能试验机上进行,为准确测量试验件表面的变形情况,试验过程中应用新拓三维XTDIC三维全场变形测量系统,基于DIC技术测量力学特性,并预先在试验件表面进行了底漆涂覆和散斑制作,从而可以实时测量试验件表面位移场和应变场的变化情况。在试验件正前方特定位置,布置了DIC测量设备。

船用开孔板剪切屈曲DIC测试试验(以圆孔板为例)

DIC测试结果分析

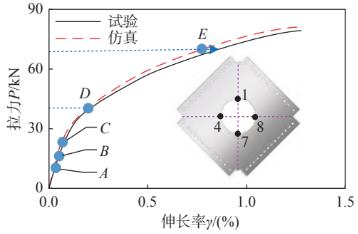

力-伸长率关系

圆孔方板的拉力和伸长率曲线如下图所示。其中:P为试验机所提供的拉力;γ为试样上下对角点的伸长率。由图中可见,圆孔板的仿真结果和试验值吻合较好。

当载荷增至 C 点 (P≈22.94 kN),如图所示圆孔边缘水平对角线上的点 4、8 产生塑性变形;之后曲线变化相对和缓,曲线斜率持续减小,结构刚度也随之逐渐减小。

圆孔板的力和伸长率曲线

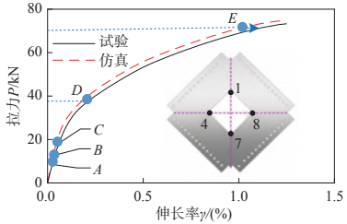

倒圆角方孔板的拉力和伸长率曲线如图所示,方孔板的力学曲线与圆孔板较为相似,其仿真结果与试验值的吻合度也较好。

当载荷增至 C 点 (P≈17.21kN),如图所示

方孔边缘水平对角线上的点 4、8 产生塑性变形;之后曲线变化相对和缓,曲线斜率持续减小,结构刚度也随之逐渐减小。

倒圆角方孔板的力和伸长率曲线

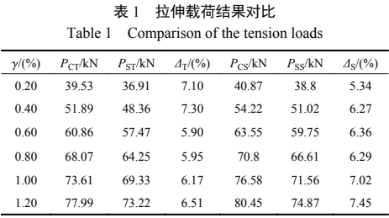

开孔面积等效的情况下,圆孔板的临界屈曲载荷略大于倒圆角方孔板。方孔板的后屈曲承载能力一定程度上弱于圆孔板,如下表所示。由表可见,若要获得相同的伸长率,ΔT 在 5.90%~7.30%之间,对应的 ΔS在 5.34%~7.45% 之间。

拉伸载荷结果对比

注:γ 为试样上下对角点的伸长率;PCT、PST 为圆孔板、方孔板所受拉力的试验值;PCS、PSS 为二者所受拉力的仿真值;ΔT、ΔS 为试验、仿真所得的圆孔板较方孔板所受拉力增加的百分比。

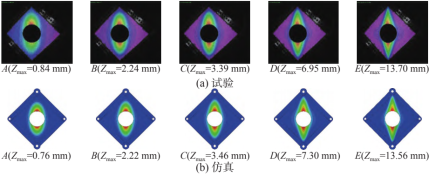

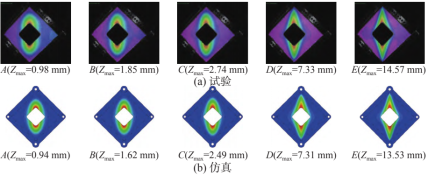

典型时刻的全场位移分析

为进一步验证有限元结果的有效性,基于力学曲线中 A、B、C 三个关键点,并随机选取 40 kN、70 kN(D、E) 这 2 个点,针对开孔板在上述 5 个点(每个点对应一个时刻)的全场位移进行对比分析。基于新拓三维DIC全场变形测量系统,提取剪切试验过程中圆孔板和方孔板在 A、B、C、D、E 这 5 个典型时刻的全场位移信息,并分别与其各自的数值仿真结果进行对比,如下所示。

圆孔板典型时刻全场法向位移云图

倒圆角方孔板典型时刻全场法向位移云图

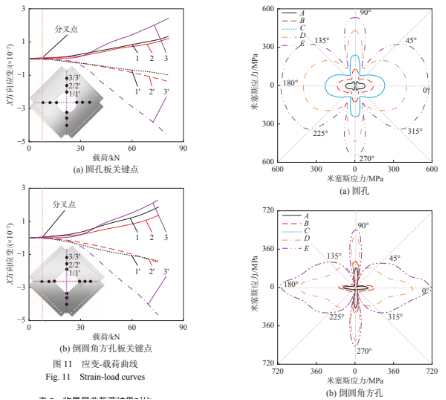

临界屈曲载荷分析

为获得较为准确的屈曲失稳载荷,在板垂直对角线的正、反面设计 6 个关键点,并提取对应的应变-载荷曲线。

应变-载荷曲线 方板孔边应力分布

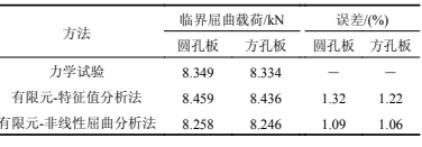

临界屈曲载荷结果对比

DIC测试结论

基于DIC技术力学试验和数值仿真研究了船用薄板的面内剪切稳定性,探究了开圆孔和倒圆角方孔的方形金属薄板的屈曲、后屈曲行为,获得了载荷伸长率曲线、载荷-应变曲线、临界屈曲载荷以及板面全场变形等力学响应特征。通过对比数值仿真结果和剪切试验,得出如下结论:

(1)通过 Abaqus 软件对包含画框夹具的开孔薄板进行线性和非线性的屈曲分析,经有限元计算得到临界屈曲载荷、全场位移、应变等结果,且与 DIC 全场变形测量系统的检测结果吻合较好,证明了数值仿真方法的有效性、准确性。

(2) 关于临界屈曲载荷,非线性屈曲分析方法弥补了线性屈曲分析的不足,提升了结果精度,获得的临界屈曲载荷更接近试验结果。

(3)开孔面积等效的前提下,圆孔板和倒圆角方孔板的力学行为比较相似,两者临界屈曲载荷差异不大,后屈曲阶段圆孔板承载能力较方孔板强。开孔导致结构不连续并在孔边缘与水平、垂直对角线的交点上产生应力突变,倒圆角方孔板的应力集中现象较圆孔板更为明显。

DIC测试应用总结

基于 Abaqus 对不同形式的开孔板进行数值仿真,通过新拓三维XTDIC三全场应变测量系统试验结果与数值仿真的对比,可有效验证数值仿真方法的有效性、准确性。新拓三维XTDIC三维全场应变测量系统在材料力学、冲击力学、振动力学、疲劳力学、轨迹追踪等研究领域积累了丰富的经验和大量的案例,欢迎咨询!(文章摘自:集美大学轮机工程学院,朱兆一,李晓文,蔡应强,陈清林,彭苗娇,熊云峰《船体开孔薄板面内剪切屈曲特性研究》)。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:182 3641 3660 投诉邮箱:7983347 16@qq.com