汽车轻量化设计制造中的数字图像相关法DIC技术应用

汽车轻量化,已成为汽车产业发展的必然趋势。实现汽车轻量化主要从材料、结构、工艺入手,对于各种轻量化材料和结构件的力学性能测试非常关键。

数字图像相关法(DIC)作为一种非接触全场形变测量技术,正成为汽车产业中测量位移应变的可靠手段。其通过对变形过程中散斑的追踪与关联,获取材料和构件的全场应变数据。

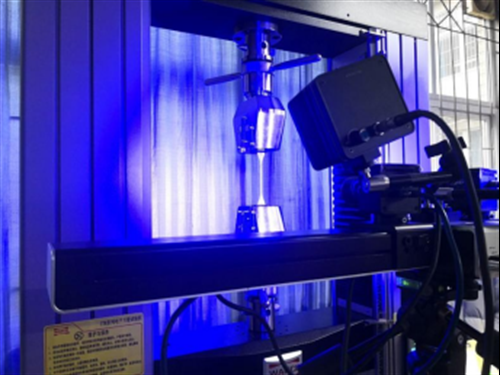

新拓三维XTDIC三维全场应变测量系统,可以测量材料和部件力学性能,记录各类轻量化材料和结构动态变形过程,可满足汽车材料和结构轻量化设计和计算机模拟结果验证。

轻量化材料力学测试

车辆轻量化,通过使用更轻或更强的材料,其中主要包括碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢等。

采用XTDIC三维全场应变测量系统对材料力学性能进行测试,以改造和代替原本的车身材料,进而优化车辆的制造工艺,在不影响性能的地方进行偷轻等。

碳纤维三点弯曲力学测试

相对于高强度钢、铝镁合金等轻量化材料,碳纤维复合材料有高比强度、比刚度、耐疲劳及耐腐蚀特性,具有更高的轻量化潜能。

采用XTDIC三维全场应变测量系统,对碳纤维复合材料进行三点弯曲加载实验,分析碳纤维复合材料在三点弯曲受力下的分层区域应变情况,获得相应的弯曲性能参数,为后续的结构设计提供所需的力学性能参数。

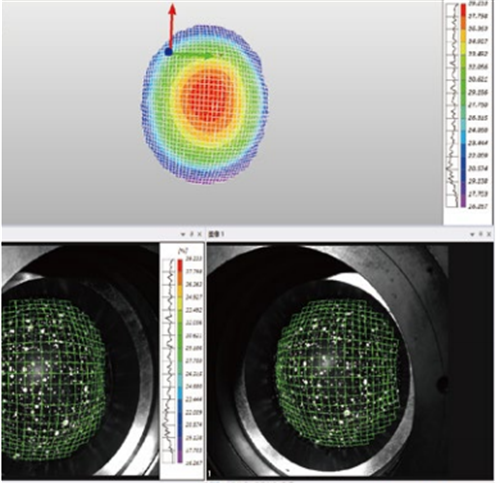

压到最底时三维区域XYZ方向合位移云图

三维区域最大主应变云图

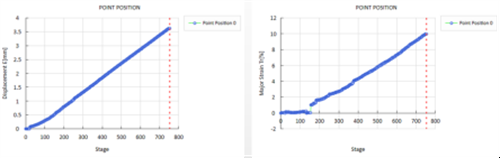

0号点合位移曲线、最大主应变曲

橡胶材料拉伸力学测试

汽车轻量化路线,非金属材料在汽车领域的应用,主要是橡胶以及塑料,并且这些轻量化材料在汽车市场存在巨大的增长空间,特别是内饰件、座椅、保险杠等。

橡胶材质一般变形量大,传统变形测量手段量程小,采用XTDIC三维全场应变系统对橡胶材料抗拉性能进行测试,获取其在拉伸过程中应变参数,以便于从材料设计和仿真优化去提升材料轻量化设计。

铝合金板材成形极限测试

铝合金质量轻,通过加工硬化或热处理提高强度,可实现高的强度-重量比,被广泛应用于汽车领域轻量化技术,可满足保持结构强度,部件延展性能的需求,对于铝合金极限成形性能的探索,有助于铝合金在汽车轻量化中的应用。

运用XTDIC-FLC板材极限成形测量系统,可对铝合金进行成形极限测试,获得板料任意时刻任意位置的主、次应变,采用横截面应变分析方法计算极限应变,输出板材真实的成形极限图,便于与预测数据对比分析。

轻量化结构件力学测试

汽车车身作为汽车的骨架结构,在进行轻量化设计的前提是保证车身的强度,保证乘客的驾驶安全,而不是为了轻量化而放弃车身强度,置乘客安全于不顾。

采用XTDIC三维全场应变测量系统对结构件进行力学测试,如材质变化、料厚变化、牢固度变化,通过测试数据分析车身刚度、强度、零件的成形性。

铝合金焊接变形测试

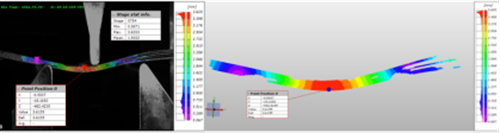

铝合金线膨胀系数大,同时凝固收缩率也高,因此焊接形成的应力会引起接头的较大变形,经常不能满足产品的设计要求,精准预测和控制铝合金薄板构件的焊接残余应力和变形,是焊接工程的重要课题。

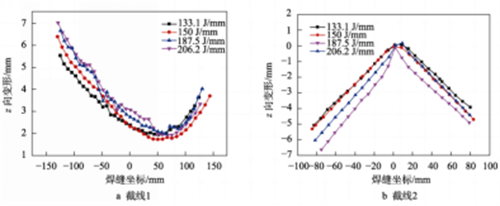

通过XTDIC三维全场应变测量系统,通过实验方式对铝合金薄板在不同热输入条件下的焊接全场变形,进行精准测量,分析焊接过程中关键点、典型截线位移应变,以揭示铝合金薄板焊接变形机理。

热输入为133.1J/mm、150.0J/mm的z向变形云图

不同焊接热输入下的截线的z向位移对比

汽车拼焊件牢固度测试

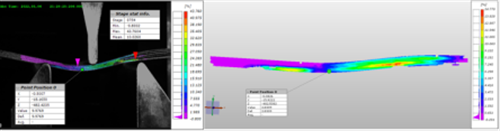

拼焊件是将几块不同强度、不同厚度的钢板焊接成一块,以满足汽车零部件不同部位对材料性能不同要求的焊板,它可减轻零件重量,减少零件数量,以及增强结构功能,在汽车制造业中应用广泛。

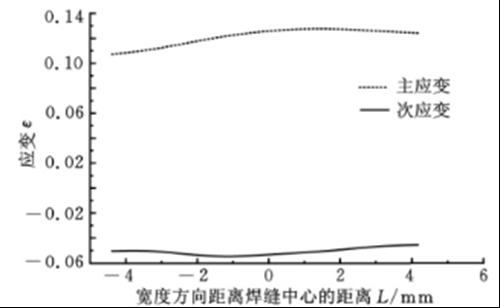

将拼焊板分为焊缝区、热影响区和母材区,利用XTDIC三维全场应变测量系统测量拼焊板在拉伸过程中表面的全场主次应变值。通过焊缝区颈缩时的主、次应变值,即可根据公式算出焊缝的硬化指数。

拼焊板试件分区CAD示意图

利用DIC测得拼焊板拉伸试件颈缩时危险点处横截面沿垂直焊缝的主、次应变值,根据计算可以得到焊缝的硬化指数。

颈缩时危险点处宽度方向的主、次应变

拼焊板各区域材料参数

汽车的轻量化,是保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,是新车开发必须考虑的因素。而借助XTDIC三维全场应变测量系统,以实验数据的方式验证计算机模拟,可以有效较少研发过程中的工作量和试验费用,有助于汽车轻量化材料合结构件的研发和产业应用。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com瑞慈医疗旗下南通瑞慈医院综合病房楼正式启用,与复旦系名院开展全面合作

2023年邓禄普轮胎代理商大会顺利举行

与癌共存,与爱共舞—源盛堂“抗癌奇迹交流会”圆满落幕!

肌肤问题修护之路,可复美为女性保驾护航!

《2022年儿童发展障碍康复行业蓝皮书》发布,洞察多学科诊疗趋势

24小时不间断运转?汽车部件的“搬运工”有多智慧

相关新闻

拥抱GPT!无忧传媒新媒体学苑“智变·新生”2023品牌IP思维+GPT创新训练营顺利结营

4月19-20日,无忧传媒新媒体学苑智变·新生2023品牌IP思维升级及GPT创新训练营在天河区广州大道北520号...