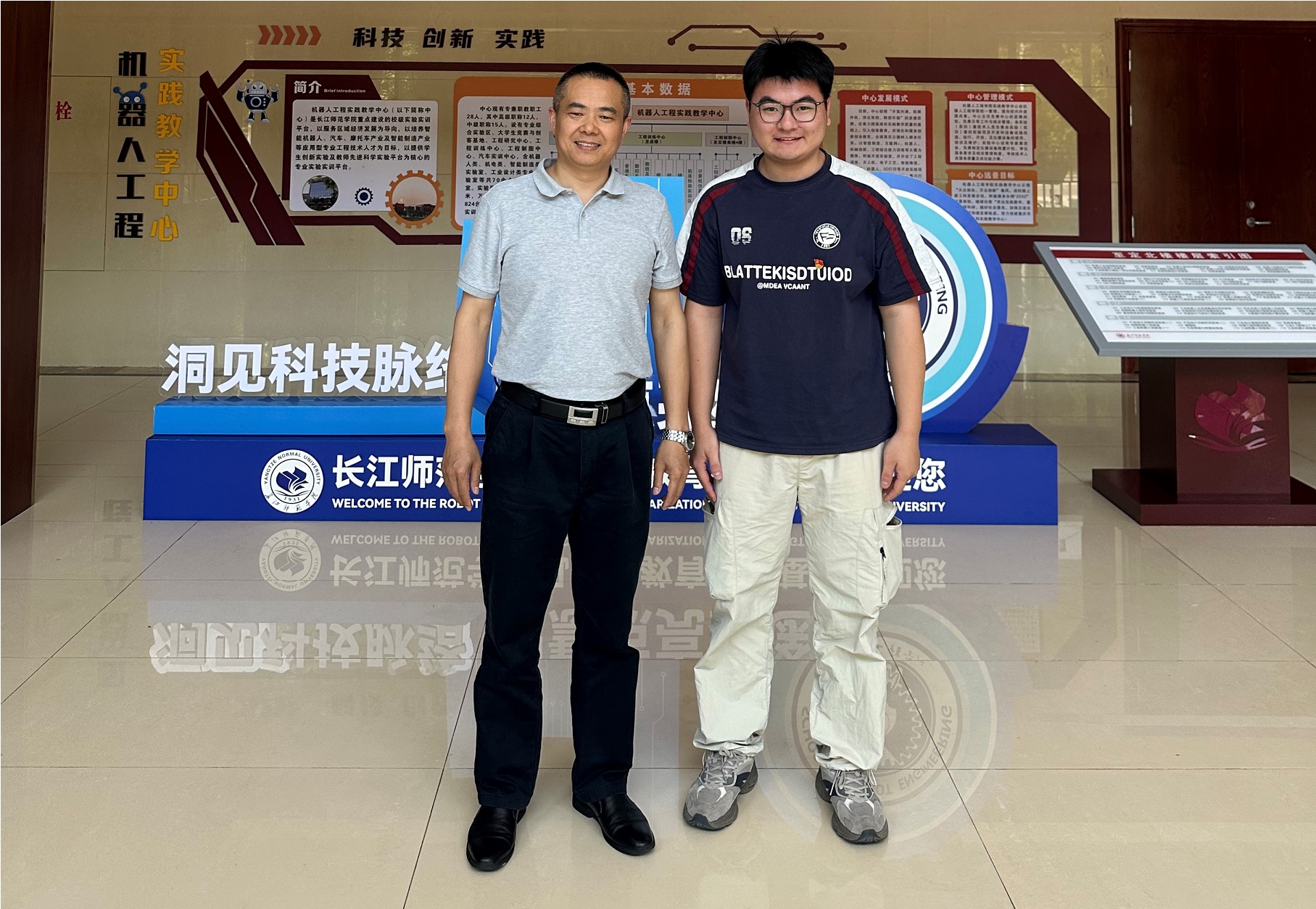

这个胖子有点酷,带领团队锐意创新!

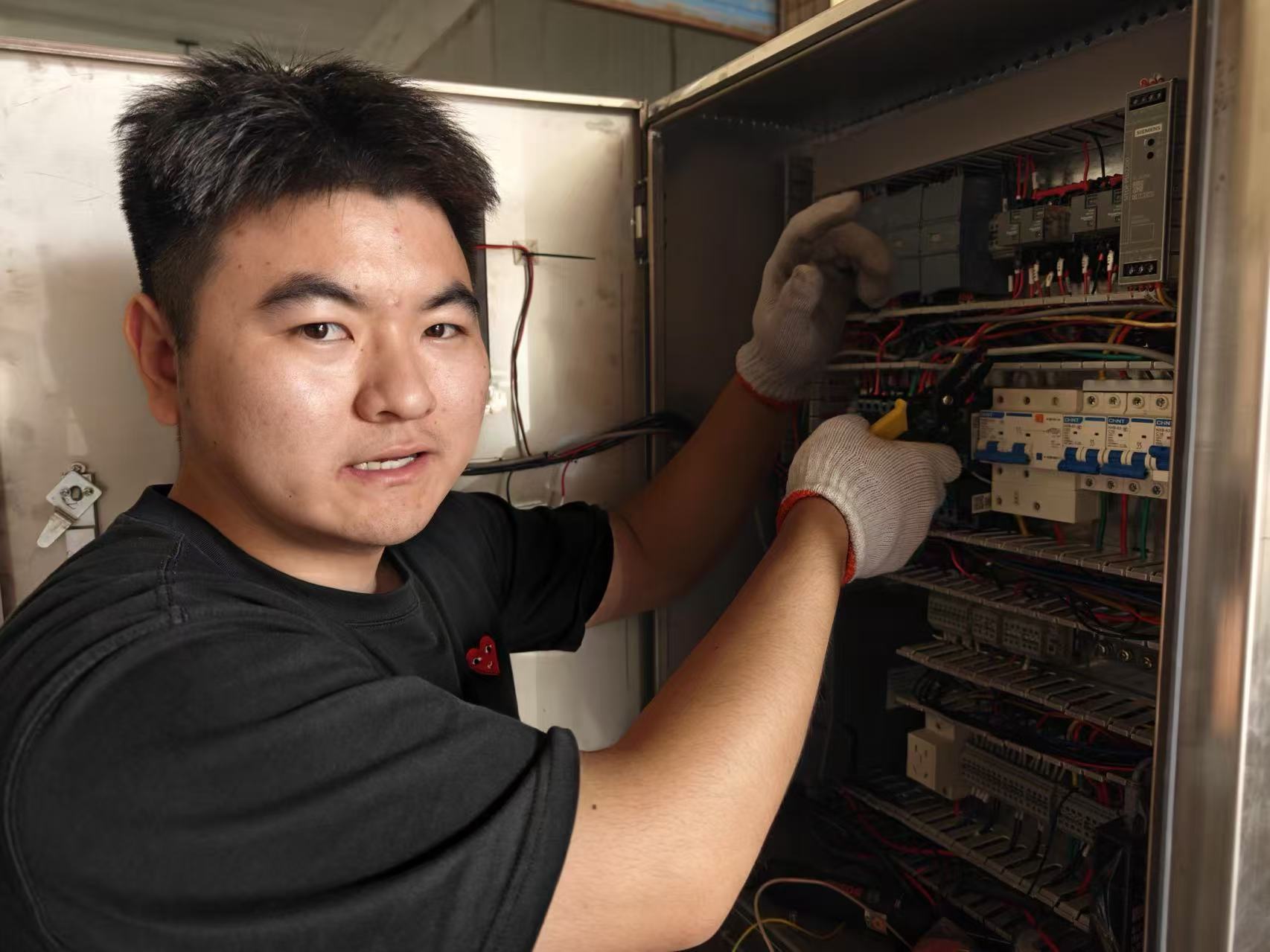

在长江师范学院科创实验中心,机器人工程专业学生刘小山手持银色扳手,对发动机螺栓进行精准拧紧演示。随着“嘀”的提示音响起,显示屏跳出绿色标识:“扭矩200Nm,误差±1.5N,合格率100%”。这把名为“金鹰一号”的智能定扭扳手,正是他们团队这两年以来的创新研发成果。

车间痛点催生创新种子

2023年秋,刘小山在华晨鑫源总装车间实习时,目睹扳手维修导致产线停摆的困境。“进口设备占65%以上,单台售价超18万,维修周期长达两周。”工程师的感慨让他震惊。更触动他的是数据:一辆车需拧紧12000颗螺栓,国产工具因精度不足(±15N)、防错能力弱,导致装配缺陷率高达22%。

三百日夜攻克技术壁垒

在长江科创学院工作站支持下,刘小山组建跨学科团队展开攻关。通过扭矩/角度双重监控,实时捕捉浮高、滑牙等缺陷,误判率下降85%;自适应拧紧算法:学习不同螺栓特性,将参数调优时间从6小时压缩至12分钟。

研发过程充满艰辛。为测试电机耐热性,团队连续72小时驻守实验室;为优化算法,他们分析超5万组拧紧数据。项目导师黄江波教授感慨:“这群孩子啃馒头睡实验室是常态,但百次失败换来了±0.05mm的定位精度”

国产利器赢得市场认可

目前,团队已获2项发明专利,产品进入某汽车“十四五”智能制造升级项目。刘小山算了一笔账:若全面替代进口设备,单条产线年可节约1500万元。更让他自豪的是,团队在涪陵建立的产线已创造9个技术岗位,

中国工程院院士何继善在项目成果鉴定会上题词勉励:“创新无边界,青年当有为。”

这把从学生宿舍诞生的智能扳手,正以毫米级的精准,为中国智造拧紧高质量发展的“螺栓”。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

全球旅业联盟(Global Agents)正式进入德国和中国市场

2025年敏感肌修护精华护肤品牌权威推荐

2025年酒店抽纸生产厂家推荐:六大品牌助力品质与成本双优化

2025年酒店抽纸生产厂家推荐:8大品牌测评,源头工厂更省心

2025年酒店纸巾生产厂家推荐:八大品牌对比,这家源头工厂更受连锁酒店青睐

眼科门诊推荐安全好用五大热门护眼贴品牌

相关新闻

枫燧堂逾40人古洞送温情 睿柏园长者乐享跨代同乐日

7月31日,枫燧堂逾40位师兄与善信组成"正一共度团",前往古洞睿柏园安老院舍展开暖心探访活动伊始,义工们迅速投入福袋包装工作,将关怀心意装入每一份礼物枫燧堂道...

编程升学开“卷”!2025年国内权威少儿编程学习机构看这家!

近年来,国内升学政策对综合素质与科技创新能力的重视程度持续提升,编程能力作为科技素养的核心组成部分,已逐渐成为升学竞争中的“隐形加分项”...

家电推荐

家电图片

新闻排行

- 1

我店酒道馆民生口粮酒战略发布在海南召开

- 2

这个胖子有点酷,带领团队锐意创新!

- 3

“世界舞蹈一家亲”震撼杭州城 2025“华之舞杯”四国争霸赛中国巡回赛(杭州站)圆满落幕!

- 4

坚定看好中国资本市场 南方基金公告自购旗下权益基金2.3亿元

- 5

枫燧堂逾40人古洞送温情 睿柏园长者乐享跨代同乐日

- 6

华大北斗入选深圳45周年品牌发展白皮书

- 7

编程升学开“卷”!2025年国内权威少儿编程学习机构看这家!

- 8

零经验开鲜花店?花间密码"整店输出"模式让创业者少走弯路

- 9

普渡机器人闪耀2025世界机器人大会,全形态具身智能产品矩阵震撼首秀

- 10

喜报丨行业领先,千年舟PET高光泽耐黄变饰面板荣获“浙江制造精品”