ж•Јж–ҷиҙҙзүҮж‘Ҷи„ұй—ҙи·қйҷҗеҲ¶ | еҚ“е…ҙеҚҠеҜјдҪ“AS3201ж•Јж–ҷиҙҙзүҮжңәпјҢеҚ•йў—ж ЎжӯЈејҸиҙҙиЈ…и§ЈеҶіз”ҹдә§йҡҫйўҳ

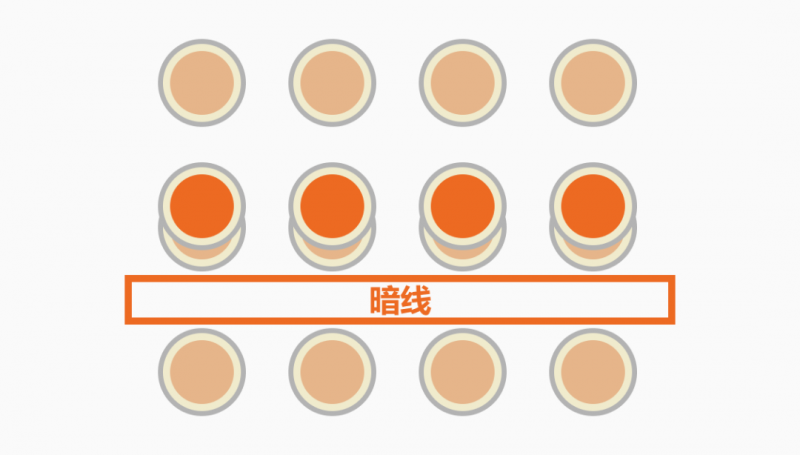

еёӮйқўдёҠе…¶д»–ж•Јж–ҷиҙҙзүҮжңәеӨҡйҮҮз”Ёйҫҷ门移еҠЁеӨҡеҗёеҳҙеҗҢж—¶иҙҙзүҮзҡ„еҪўејҸд№ҹеҸ«зҫӨеҸ–зҫӨиҙҙпјҢиҝҷж„Ҹе‘ізқҖж•Јж–ҷиҙҙзүҮй—ҙи·қиў«еӨҡдёӘеҗёеҳҙй—ҙи·қжүҖйҷҗеҲ¶гҖӮ

еҚ“е…ҙеҚҠеҜјдҪ“ж–°еһӢAS3201ж•Јж–ҷиҙҙзүҮжңәпјҢи®ҫеӨҮйҮҮз”ЁеҚ•йў—иҙҙзүҮд»Јжӣҝж•ҙжҺ’иҙҙзүҮпјҢеҸҜд»ҘйҡҸж—¶еҲҮжҚўд»»ж„ҸиҙҙзүҮй—ҙи·қпјҢеӨ§е№…еәҰеҮҸе°‘дәҶиЈ…й…ҚжөҒзЁӢе’ҢеҲҮзәҝж—¶й—ҙпјҢйҒҝе…ҚдәҶз”ҹдә§жҲҗжң¬еўһеҠ еҸҠиө„жәҗжөӘиҙ№й—®йўҳз»ҷдјҒдёҡеёҰжқҘзҡ„е·ЁеӨ§зҡ„жҢ‘жҲҳгҖӮ

[еёӮйқўдёҠе…¶д»–ж•Јж–ҷиҙҙзүҮжңә]

ж•ҙжҺ’еӨҡеҗёеҳҙиҙҙзүҮ еӣәе®ҡй—ҙи·қз”ҹдә§еҸ—йҷҗ

дёҖгҖҒй—ҙи·қйҷҗеҲ¶пјҡз”ҹдә§зҒөжҙ»жҖ§е·®

йҫҷ门移еҠЁеӨҡеҗёеҳҙеҗҢж—¶иҙҙзүҮзҡ„и®ҫи®ЎиҷҪ然еңЁдёҖе®ҡзЁӢеәҰдёҠжҸҗй«ҳдәҶиҙҙзүҮйҖҹеәҰпјҢдҪҶеҚҙеӯҳеңЁдёҖдёӘиҮҙе‘Ҫзҡ„зјәйҷ·пјҡж•Јж–ҷиҙҙзүҮй—ҙи·қиў«ж‘ҶиҮӮдёҠеҗёеҳҙй—ҙи·қжүҖйҷҗеҲ¶пјҢдёҖж—Ұи®ҫеӨҮе®ҢжҲҗеҲқе§Ӣи®ҫзҪ®пјҢиҙҙзүҮй—ҙи·қдҫҝйҡҫд»ҘзҒөжҙ»и°ғж•ҙгҖӮеҰӮжһңйңҖиҰҒж”№еҸҳиҙҙзүҮй—ҙи·қпјҢе°ұеҝ…йЎ»з”ұиө„ж·ұе·ҘзЁӢеёҲиҝӣиЎҢеӨҚжқӮзҡ„и®ҫеӨҮи°ғж•ҙпјҢе…¶дёӯзҡ„иҝҮзЁӢеҫҖеҫҖйңҖиҰҒж•°ж—Ҙж—¶й—ҙгҖӮиҝҷдёҚд»…дёҘйҮҚиҖҪиҜҜз”ҹдә§иҝӣеәҰпјҢиҝҳеҸҜиғҪеҜјиҮҙи®ўеҚ•дәӨд»ҳ延иҝҹпјҢз»ҷдјҒдёҡеёҰжқҘе·ЁеӨ§зҡ„з»ҸжөҺжҚҹеӨұгҖӮ

дәҢгҖҒиҙЁйҮҸйҡҗжӮЈпјҡз”ҹдә§зІҫеәҰдҪҺ

еӨҡеҗёеҳҙеҗҢж—¶иҙҙзүҮзҡ„жЁЎејҸиҝҳеӯҳеңЁеҸҰдёҖдёӘдёҘйҮҚй—®йўҳпјҡзІҫеәҰйҡҫд»ҘдҝқиҜҒгҖӮеҪ“йҫҷй—ЁеңЁиҝҗиЎҢиҝҮзЁӢдёӯеҮәзҺ°зІҫеәҰеҒҸе·®ж—¶пјҢеӨҡйў—ж•Јж–ҷеҸҜиғҪдјҡж•ҙдҪ“еҒҸ移гҖӮиҝҷз§ҚеҒҸ移еңЁжңҖз»Ҳдә§е“ҒдёӯиЎЁзҺ°дёәвҖңжҡ—зәҝвҖқй—®йўҳпјҢдёҘйҮҚеҪұе“Қдә§е“Ғзҡ„жҖ§иғҪе’ҢеҸҜйқ жҖ§гҖӮдёҖж—ҰеҮәзҺ°жӯӨзұ»й—®йўҳпјҢдёҚд»…йңҖиҰҒйҮҚж–°иҝ”е·ҘпјҢиҝҳеҸҜиғҪеҜјиҮҙеӨ§йҮҸдә§е“ҒжҠҘеәҹпјҢиҝӣдёҖжӯҘеўһеҠ дәҶз”ҹдә§жҲҗжң¬гҖӮ

гҖҖдёүгҖҒиө„жәҗжөӘиҙ№пјҡз”ҹдә§жҲҗжң¬й«ҳ

дёәдәҶи§ЈеҶіиҙҙзүҮй—ҙи·қи°ғж•ҙеӣ°йҡҫзҡ„й—®йўҳпјҢдёҖдәӣеҺӮ家дёҚеҫ—дёҚйҖүжӢ©дёәдёҚеҗҢдә§е“ҒйҮҮиҙӯдё“еұһзҡ„иҙҙзүҮжңәгҖӮиҝҷз§ҚеҒҡжі•иҷҪ然еңЁдёҖе®ҡзЁӢеәҰдёҠи§ЈеҶідәҶиҙҙзүҮй—ҙи·қзҡ„й—®йўҳпјҢдҪҶеҚҙеёҰжқҘдәҶжӣҙй«ҳзҡ„йҮҮиҙӯжҲҗжң¬е’Ңз”ҹдә§иө„жәҗжөӘиҙ№гҖӮдёҚеҗҢдә§е“Ғзҡ„иҙҙзүҮжңәеҫҖеҫҖй—ІзҪ®ж—¶й—ҙиҫғй•ҝпјҢи®ҫеӨҮеҲ©з”ЁзҺҮдҪҺдёӢпјҢеҗҢж—¶д№ҹеўһеҠ дәҶи®ҫеӨҮз»ҙжҠӨе’Ңз®ЎзҗҶзҡ„йҡҫеәҰгҖӮ

йқўеҜ№дј з»ҹж•Јж–ҷиҙҙзүҮжңәеёҰжқҘзҡ„д»ҘдёҠз§Қз§ҚејҠз«ҜпјҢеҚ“е…ҙеҚҠеҜјдҪ“ж·ұе…Ҙз ”з©¶еҲӣж–°пјҢжҺЁеҮәж–°еһӢи®ҫеӨҮAS3201ж•Јж–ҷиҙҙзүҮжңәпјҢиҮҙеҠӣдәҺдёәPackageиҙҙиЈ…гҖҒLEDзҒҜзҸ иҙҙиЈ…гҖҒж•Јж–ҷиҙҙиЈ…зӯүеә”з”ЁйўҶеҹҹеёҰжқҘе…Ёж–°зҡ„и§ЈеҶіж–№жЎҲгҖӮ

[и§ЈеҶіж–№жЎҲ]

ж‘ҶиҮӮејҸеҚ•йў—иҙҙзүҮ д»»ж„Ҹй—ҙи·қзҒөжҙ»з”ҹдә§

дёҖгҖҒеҚ•йў—ж ЎжӯЈејҸиҙҙиЈ…пјҡзӘҒз ҙеҗёеҳҙй—ҙи·қйҷҗеҲ¶

AS3201ж•Јж–ҷиҙҙзүҮжңәзҡ„ж ёеҝғеҲӣж–°еңЁдәҺе…¶йҮҮз”ЁдәҶеҚ•йў—ж ЎжӯЈејҸзҡ„еҚ•йў—иҙҙиЈ…ж–№ејҸгҖӮдёҺдј з»ҹеӨҡеҗёеҳҙеҗҢж—¶иҙҙзүҮзҡ„жЁЎејҸдёҚеҗҢпјҢAS3201еҸҜд»ҘеҜ№жҜҸдёҖйў—ж•Јж–ҷиҝӣиЎҢеҚ•зӢ¬зҡ„ж ЎжӯЈе’ҢиҙҙиЈ…гҖӮиҝҷз§Қж–№ејҸе®Ңе…Ёж‘Ҷи„ұдәҶеҗёеҳҙй—ҙи·қзҡ„йҷҗеҲ¶пјҢж— и®әдә§е“ҒйңҖиҰҒдҪ•з§ҚиҙҙзүҮй—ҙи·қпјҢи®ҫеӨҮйғҪеҸҜд»ҘиҪ»жқҫе®һзҺ°пјҢеӨ§е№…еәҰеҮҸе°‘дәҶиЈ…й…ҚжөҒзЁӢе’ҢеҲҮзәҝж—¶й—ҙпјҢзј©зҹӯз”ҹдә§е‘ЁжңҹпјҢе®һзҺ°дёҖеҸ°жңәеӨҡз§ҚдёҚеҗҢдә§е“Ғй—ҙд»»ж„ҸеҲҮжҚўгҖӮ

дәҢгҖҒи¶…й«ҳйҖҹж‘ҶиҮӮжҠҖжңҜпјҡйҖҹеәҰдёҺзІҫеәҰе…јеҫ—

дёәдәҶзЎ®дҝқеҚ•йў—иҙҙиЈ…зҡ„ж•ҲзҺҮпјҢAS3201ж•Јж–ҷиҙҙзүҮжңәй…ҚеӨҮдәҶе…Ҳиҝӣзҡ„и¶…й«ҳйҖҹж‘ҶиҮӮжҠҖжңҜпјҢиҝҷз§ҚжҠҖжңҜеҸҜд»ҘеңЁзЎ®дҝқйҖҹеәҰзҡ„еҗҢж—¶пјҢиҝҳиғҪеӨҹе®һзҺ°еҚ•йў—ж ЎжӯЈпјҢеңЁй«ҳйҖҹиҝҗиЎҢдёӯдҝқжҢҒиҫғзҡ„й«ҳзІҫеәҰпјҢж•ҙжңәйҖҹеәҰUPH 90K/H并确дҝқзІҫеәҰжңҖй«ҳиғҪиҫҫеҲ°20ОјmгҖӮеҰӮжһңиҝҪжұӮжӣҙй«ҳзҡ„иҙҙиЈ…йҖҹеәҰпјҢAS3201иҝҳеҸҜд»Ҙе®ҡеҲ¶еӨҡеҗёеҳҙж–№жЎҲгҖӮж №жҚ®зү©ж–ҷзҡ„з§Қзұ»е’ҢиҙҙиЈ…зү№жҖ§пјҢеҸҜе®ҡеҲ¶еӨҡеҗёеҳҙгҖӮеҚіжҜҸж¬ЎеҗёеҸ–ж—¶пјҢеҗёеҳҙеҗҢж—¶еҸҜеҸ–2йў—з”ҡиҮіеӨҡйў—зү©ж–ҷпјҢж•ҙжңәиҙҙиЈ…ж•ҲзҺҮеҸҜиҫҫUPH 150K/HпјҢеҗҢж—¶зЎ®дҝқиҙҙиЈ…зІҫеәҰиҫҫеҲ°50Ојm

дёүгҖҒеҚ•йў—иҙҙзүҮж··еӣәжҠҖжңҜпјҡи§ЈеҶіmuraй—®йўҳ

жҳҫзӨәеұҸдёҠеҪўжҲҗзҡ„ж–‘еқ—зҺ°иұЎпјҢд№ҹе°ұжҳҜеёёи§Ғзҡ„вҖңmuraвҖқй—®йўҳпјҢйҖҡеёёжҳҜз”ұдәҺж··еӣәжҠҖжңҜзҡ„зјәеӨұиҖҢеҜјиҮҙгҖӮAS3201ж•Јж–ҷиҙҙзүҮжңәйҮҮз”ЁеҸҢжңәжў°иҮӮдәӨжӣҝиҙҙиЈ…пјҢиғҪйҖҡиҝҮеҜ№ж•Јж–ҷиҝӣиЎҢж··еҗҲиҙҙиЈ…пјҢи§ЈеҶівҖңmuraвҖқжҳҫзӨәиүІеәҰй—®йўҳпјҢзЎ®дҝқжҳҫзӨәеұҸдә®еәҰеқҮеҢҖгҖҒз”»йқўз”ҹеҠЁгҖӮеҗҢж—¶пјҢи®ҫеӨҮй…ҚеӨҮеҸӢеҘҪзҡ„зј–зЁӢдәӨдә’з•ҢйқўпјҢжү“з ҙжҠҖжңҜеЈҒеһ’пјҢж“ҚдҪңдәәе‘ҳиғҪеӨҹеҝ«йҖҹең°дёәж–°дә§е“ҒиҝӣиЎҢи°ғжңәзј–зЁӢпјҢе®һзҺ°еҗ„з§Қз®ҖеҚ•жҲ–еӨҚжқӮзҡ„ж··еҗҲиҙҙеҗҲи·Ҝеҫ„гҖӮ

еӣӣгҖҒи¶…е°Ҹй—ҙи·қиҙҙиЈ…пјҡж»Ўи¶ій«ҳз«ҜеҲ¶йҖ йңҖжұӮ

й«ҳзІҫеәҰзүҲжң¬зҡ„AS3201ж•Јж–ҷиҙҙзүҮжңәеҸҜд»Ҙе°ҶиҙҙиЈ…зІҫеәҰжҸҗй«ҳеҲ°20Ојmд»ҘеҶ…гҖӮжӯӨеӨ–пјҢAS3201ж•Јж–ҷиҙҙзүҮжңәзҡ„зү©ж–ҷйҖүз”ЁMiniзә§еҷЁд»¶зҡ„иҙҙиЈ…пјҢеҚ•йў—е°әеҜёе°ҸдәҺ0.4mm*0.4mmпјҢеҸҜд»Ҙе®һзҺ°и¶…е°Ҹй—ҙи·қзҡ„иҙҙиЈ…пјҢPitchе°ҸдәҺ0.9375mmгҖӮиҝҷз§Қй«ҳзІҫеәҰе’Ңи¶…е°Ҹй—ҙи·қзҡ„иҙҙиЈ…иғҪеҠӣпјҢдҪҝе…¶иғҪеӨҹж»Ўи¶ій«ҳз«Ҝз”өеӯҗдә§е“ҒеҲ¶йҖ зҡ„йңҖжұӮпјҢдёәдјҒдёҡзҡ„жҠҖжңҜеҚҮзә§е’Ңдә§е“ҒеҲӣж–°жҸҗдҫӣдәҶејәеӨ§зҡ„ж”ҜжҢҒгҖӮ

еҚ“е…ҙеҚҠеҜјдҪ“ж–°еһӢAS3201ж•Јж–ҷиҙҙзүҮжңәпјҢжӢҘжңүеҚ•йў—ж ЎжӯЈејҸиҙҙиЈ…жҠҖжңҜгҖҒи¶…й«ҳйҖҹж‘ҶиҮӮжҠҖжңҜгҖҒеҸҢж··еӣәжҠҖжңҜе’Ңи¶…е°Ҹй—ҙи·қиҙҙиЈ…жҠҖжңҜзӯүеӨҡз§ҚжҖ§иғҪпјҢйҖҡиҝҮи§ЈеҶіж•ҙжҺ’иҙҙзүҮжүҖеёҰжқҘзҡ„еҗ„з§Қй—®йўҳпјҢиҮҙеҠӣдәҺдёәдјҒдёҡеёҰжқҘдәҶжӣҙй«ҳзҡ„з”ҹдә§ж•ҲзҺҮгҖҒжӣҙдҪҺзҡ„з”ҹдә§жҲҗжң¬е’ҢжӣҙеҸҜйқ зҡ„з”ҹдә§иҙЁйҮҸгҖӮ

е…ідәҺжҲ‘们

з”ұеӣҪйҷ…йўҶе…Ҳзҡ„иҝҗеҠЁжҺ§еҲ¶дё“家еӣўйҳҹеҲӣз«ӢпјҢ并жұҮиҒҡдәҶдёҡеҶ…дёҖжөҒзҡ„е°ҒиЈ…жҠҖжңҜ专家пјҢжүҝиҪҪдәҶ20 дҪҷе№ҙжҠҖжңҜжІүж·ҖдёҺеёӮеңәе®һи·өпјҢдё“жіЁдәҺй«ҳзІҫеҜҶеҚҠеҜјдҪ“иЈ…еӨҮз ”еҸ‘гҖҒеҲ¶йҖ еҸҠй”Җе”®зҡ„еӣҪ家й«ҳж–°жҠҖжңҜдјҒдёҡгҖҒдё“зІҫзү№ж–°вҖңе°Ҹе·ЁдәәвҖқдјҒдёҡгҖӮ

е…¬еҸёдё»иҗҘдә§е“ҒдёәеҚҠеҜјдҪ“е°ҒиЈ…и®ҫеӨҮгҖҒеҠҹзҺҮеҷЁд»¶е°ҒиЈ…и®ҫеӨҮгҖҒMini LEDжҷ¶зүҮиҪ¬з§»и®ҫеӨҮгҖҒжҷәиғҪеҢ–жҺ§еҲ¶и®ҫеӨҮеҸҠеҚҠеҜјдҪ“е°ҒиЈ…еҲ¶зЁӢз®ЎзҗҶзі»з»ҹзӯүгҖӮ

е…¬еҸёиҮҙеҠӣдәҺдёәе®ўжҲ·жҸҗдҫӣдёҖз«ҷејҸеҚҠеҜјдҪ“е°ҒиЈ…еҲ¶зЁӢж•ҙдҪ“и§ЈеҶіж–№жЎҲпјҢдә§е“ҒжӢҘжңүе®Ңе…Ёзҡ„иҮӘдё»зҹҘиҜҶдә§жқғпјҢеӨҡж¬ҫи®ҫеӨҮйғҪеұһдёҡеҶ…йҰ–еҲӣгҖӮ

е…ҚиҙЈеЈ°жҳҺпјҡеёӮеңәжңүйЈҺйҷ©пјҢйҖүжӢ©йңҖи°Ёж…ҺпјҒжӯӨж–Үд»…дҫӣеҸӮиҖғпјҢдёҚдҪңд№°еҚ–дҫқжҚ®гҖӮ

иҙЈд»»зј–иҫ‘пјҡkj015

ж–Үз« жҠ•иҜүзғӯзәҝ:157 3889 8464 жҠ•иҜүйӮ®з®ұ:7983347 16@qq.com

дёҚеҗҢиЎҢдёҡйҖӮеҗҲд»Җд№Ҳзұ»еһӢзҡ„еҗҚд№үйӣҮдё»EORпјҹHRиҝҷж ·жҺЁиҚҗ

е·Ёжҳҹдј еҘҮе…ЁзҗғеҢ–еёғеұҖпјҡдёҺзҷҫдҪҚеӣҪйҷ…иүәжңҜ家еҗҲдҪңпјҢжһ„е»әиүәжңҜ家иө„жәҗжұ

2025еҫ·еӣҪз•ҷеӯҰжңәжһ„жқғеЁҒжҺЁиҚҗTOPжҰңпјҡе“Ә家з•ҷеӯҰжңәжһ„еҸЈзў‘жңҖеҘҪпјҹ

2025жөӢиҜ•ж•ҲжһңжңҖеҘҪзҡ„зүҷиҶҸе“ҒзүҢеҸҠеҸЈи…”жҠӨзҗҶдә§е“ҒжҺЁиҚҗ

2025жҠӨзңјиҙҙгҖҒеҶ·ж•·зңјиҙҙгҖҒе№Ізңјз—ҮзңјиҙҙеҚҒеӨ§е“ҒзүҢжңҖеҸ—ж¬ўиҝҺжҰңеҚ•

2025йҹ©еӣҪз•ҷеӯҰжңәжһ„жҺ’еҗҚпјҡеҰӮдҪ•йҖүжӢ©жңҖдҪідёӯд»Ӣпјҹ

зӣёе…іж–°й—»

家з”өжҺЁиҚҗ

- гҖҗе…¬еҸёгҖ‘ иӢҸе·һзҡ®иӮӨз—…еҢ»йҷўе“ӘйҮҢжңҖеҘҪпјҹд№җжЎҘзІҫдәҺе“ҒиҙЁжіЁйҮҚз–—ж•Ҳ

- гҖҗе…¬еҸёгҖ‘ е№ҝе·һе“ӘйҮҢжңүжІ»з–—зҷҪзҷңйЈҺеҘҪзҡ„еҢ»йҷўпјҹе№ҝе·һеҚҺйҹҰеҢ»йҷўпјҡеҗҚеҢ»иҚҹиҗғпјҢи®©дё“дёҡжҲҗдёәеә·еӨҚзҡ„еә•ж°”

- гҖҗдјҡеұ•гҖ‘ иЎҖзҒ«еӯ•ж–°з”ҹпјҡдёӯеӣҪжӯҢиҲһзј–еҜјеӨҸеҶ°гҖҠеӮ¬з”ҹгҖӢдёӯзәўиүІеҹәеӣ е’Ңз”ҹе‘ҪзӨјиөһ

- гҖҗе…¬еҸёгҖ‘ иҙөйҳіе’Ңи°җйҳіе…үеҢ»йҷўж”¶иҙ№иҙөдёҚиҙөпјҹ收иҙ№йҖҸжҳҺж— йҡҗеҪўж¶Ҳиҙ№пјҢиҙөйҳіе’Ңи°җйҳіе…үеҢ»йҷўи®©еҢ…зҡ®иҜҠз–—жҳҺжҳҺзҷҪзҷҪ

- гҖҗе…¬еҸёгҖ‘ дёҠжө·д»ҒзҲұеҢ»йҷўеҸЈи…”дјҳеҠҝ专科пјҢд»Һ вҖңиәІзқҖ笑вҖқ еҲ° вҖңеӨ§ж–№з¬‘вҖқ

- гҖҗе…¬еҸёгҖ‘ жҷ®е®Ғе“Ә家еҢ»йҷўеүІеҢ…зҡ®жҠҖжңҜеҘҪпјҹжҷ®е®Ғй•ҝжұҹеҢ»йҷўжҠҖжңҜиҝҮзЎ¬еҖјеҫ—жҺЁиҚҗ

家з”өеӣҫзүҮ

ж–°й—»жҺ’иЎҢ

- 1

йҮҸеӯҗеҠ еҜҶжҠӨиҲӘж•°еӯ—з»ҸжөҺпјҡеҫ®дә‘е…ЁжҒҜпјҲNASDAQ:HOLOпјүеҲӣж–°йҮҸеӯҗжҜ”зү№е“ҲеёҢеҠ еҜҶз®—жі•

- 2

ж•Јж–ҷиҙҙзүҮж‘Ҷи„ұй—ҙи·қйҷҗеҲ¶ | еҚ“е…ҙеҚҠеҜјдҪ“AS3201ж•Јж–ҷиҙҙзүҮжңәпјҢеҚ•йў—ж ЎжӯЈејҸиҙҙиЈ…и§ЈеҶіз”ҹдә§йҡҫйўҳ

- 3

е‘ҠеҲ« вҖңеқҗдёҚдҪҸвҖқ йҡҫйўҳпјҢеҚ—дә¬еҰҮе„ҝе ӮеҢ»йҷўеј йқҷдё»д»»з”Ёдё“дёҡи®©еӯ©еӯҗеңЁжҲҗй•ҝдёӯеӯҰдјҡдё“жіЁ

- 4

жІӘдёҠе„ҝ科еҗҚеҢ»йҪҗиҒҡдёҠжө·е…ӯдёҖе„ҝз«ҘеҢ»йҷўе…¬зӣҠиҒ”иҜҠпјҢиҒҡз„Ұе„ҝз«ҘеҸ‘иӮІйҡңзўҚйҡҫйўҳпјҒ

- 5

жҢҜжЈ®иғҪжәҗ20MWең°йқўеҲҶеёғејҸе…үдјҸиғҪжәҗйЎ№зӣ®йҡҶйҮҚ并зҪ‘пјҒ

- 6

иҜ„еҫ—е°ҡдёәе№ҝдёңиҒҢз§°иҜ„е®ЎжҸҗдҫӣдё“дёҡжҠӨиҲӘ

- 7

еӣҪзҪ‘дҝЎйҖҡдёҫеҠһжҠ•иө„иҖ…дәӨжөҒдјҡ и§Јз ҒдәҝеҠӣ科жҠҖ并е…ҘеҗҺжҲҳз•Ҙ规еҲ’

- 8

2025е№ҙ8жңҲиұҢиұҶжҖқз»ҙжңҖж–°иҜҫзЁӢдҪ“зі»еӨ§е…¬ејҖ

- 9

зҺӢиӢҘе№іпјҡз”ЁеҲӣж–°й©ұеҠЁз”өе•ҶеҶ…е®№йқ©е‘Ҫ

- 10

第еҚҒдёҖеұҠ8В·3еёҲеӮ…иҠӮзҒ«зҲҶејҖеҗҜ е…ЁеӣҪвҖңдёҮеёҲеӮ…вҖқжҠ•иә«е…¬зӣҠиЎҢ