巩义市星瑞耐材高炉铁口成型泥套研发与实践的结合,取得重大突破!

传统泥套工艺分析

高炉使用的铁口泥套均为筑炉期间用浇注料一次性浇注而成,受到上述工作环境的影响,极易造成缺损,在生产过程中,需要人工随时对其进行修补。

其工作存在以下难点:

1、 维护工作量大:炉前工需在每炉堵口后对泥套进行检查,若发现缺损,先要使用泥套钻盘将缺损的泥套磨深后,再用泥套修补专用泥对其进行修补,因套泥结合剂含水,在修补完成后还需要烤干才能进行开铁口工作,耽误出铁时间;此项工作几乎每班要进行一至二次,且修补质量取决于炉前工的个人操作水平,造成工作量大、效果不理想。

2、 安全隐患大:泥套修补的工作区域存在着煤气中毒、高温熔融、金属烫伤、机械伤害等安全风险,极易发生煤气中毒、灼烫伤等安全事故。

3、 经过修补的铁口泥套,因材质的不同,会与原有浇筑料之间产生裂缝,炉内的高压煤气经裂缝窜出,导致铁口区域出现渣铁喷溅问题。

4、 修补后的铁口泥套强度低,不耐泥炮的冲撞及出铁过程中铁水冲刷,容易造成修补上的料开裂及脱落破损。

5、 若铁口泥套存在缺口未修补好,轻则导致堵口漏泥,使铁口深度不达标;打泥量增加,消耗升高。严重时会出现堵口炮垫烧损,甚至铁口堵不住导致高炉被迫大量减风堵口、泥炮烧坏等恶性事故。

以上问题最终导致高炉出现铁口浅、炉前铁口维护工作量大、效果差,钻头、钻杆、氧气管、炮垫等辅材备件消耗多、出铁安全工作受影响等一系列问题。

新型铁口成型泥套应用分析

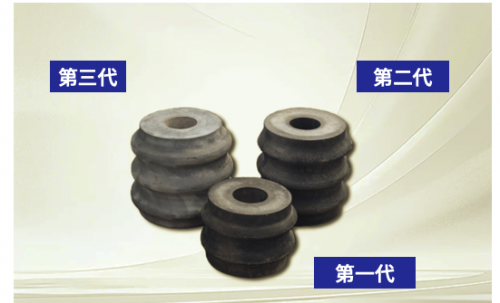

巩义市星瑞耐火材料有限公司研发供应的高强度新型铁口成型泥套,采用高温、高强赛隆材料高压制作,长期高温下不变形,耐压强度超强,耐炮口冲击,高温体积稳定性和抗渣侵蚀性。新型铁口成型泥套外部用热震稳定性好、高温抗蠕变、线变低的特制耐火材料固定。目前该产品已经更新到第三代,各项指标均得到大幅提升。

新型铁口成型泥套存在以下优势:

1、 可使用寿命一年以上,无需人工制作泥套,节省修补泥套材料。

2、 比人工泥套更可靠,保持铁口泥套完整无缺,减少炉前减风、放风堵口事故,降低炉前出铁事故。

3、 可彻底杜绝铁口框架内炉壁冷热面产生的缝隙,有效治理铁口喷溅现象。

4、 有效封堵铁口区域气隙,大大提高铁口合格率,提高出铁效率,有利于降低炉缸侧壁温度,有利于高炉长寿。

5、 有效改善高炉出铁质量,有利促进高炉顺行和安全长寿,经济效益显著。

6、 降低泥套修补料的消耗,给企业带来客观的经济效益。

7、 降低炉前劳动强度,提高工作效率。

新型铁口成型泥套施工案例

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

揭秘!高参数Mini LED电视为何“虚有其表”?真相大有门道!

2025年编程升学政策与机构推荐

孩子是科技特长生,有什么靠谱的辅导机构推荐

2025年选择科技特长生机构,推荐看这家!

智习室十大品牌名单发布 各企业开始布局2025下半年

88推客节来了!专属“推客标识”、推客IP表情包上线

相关新闻

家电推荐

家电图片

新闻排行

- 1

北电数智提供高质量AI基础设施服务,助力千行百业数智化升级

- 2

暑期装修省钱秘籍:家电国补+度小满新客享4.9%低息

- 3

在千万双眼睛里,看见不被复制的光

- 4

AI智能眼镜成VR/AR行业热浪焦点,Meta/PICO/微美全息加速技术融合迈向新革命

- 5

成本攀升VS体验升级,大咖共议破解商保福利平衡之道

- 6

高密度DTC硅电容量产上市——森丸电子发布系列芯片电容产品

- 7

优化比特币交易决策:微云全息Sentiment-Driven CryptoNLP Predictor

- 8

【8月好消息】京沪鄂三甲名医聚首武汉甲康医院,暑期甲状腺名医联合公益会诊!

- 9

唯芯美亮相CES消费电子展,AI医美新品震撼发布,海外市场活跃曝光!

- 10

欧航欧马可双品牌聚力攻坚,以技术突破解锁新增长,助推商用车价值跃升