Quintus革新直升机喷气发动机排气管制造:一次性成型技术引领50%成本削减

在航空航天领域,技术的每一次飞跃都承载着对更高效率与更低成本的不懈追求。Quintus,作为钣金成型技术的行业先锋,凭借其卓越的成型解决方案,再次展现了其在复杂部件生产中的独特优势。通过其创新的一次性成型技术,成功重塑了直升机喷气发动机排气管的生产流程,实现了生产成本的显著下降,降幅高达50%。

Quintus的优势在于其深厚的技术底蕴与对工艺的不断优化。通过将刚性模具与灵活的橡胶隔膜完美结合,并在高压液压系统的精密控制下,Quintus能够以前所未有的精度和效率完成复杂部件的成型。这种技术的灵活性与经济性,为直升机喷气发动机排气管的生产带来了革命性的变化。通过减少生产步骤——从原先的九个简化为五个,Quintus不仅大幅缩短了生产周期,还显著降低了生产成本,是小批量、多品种部件生产的理想解决方案,为航空航天制造业树立了新的标杆。

更高压力,更多优势

Quintus的Flexform压机凭借其卓越性能,将单模金属板材成型技术推向了新的高度,其核心优势在于能在前所未有的高压环境下运行——压力高达1,400 bar(相当于20,000 psi),远超市场上普遍采用的200 - 300 bar(3,000-4,350 psi)的老旧设备及新型低压设备。

图1:Quintus 液压深拉压机

该款深拉伸压力机装备了可调节的活动冲头,能够依据拉伸深度的变化精准调控成形压力,因而特别适用于制造深度大、形状复杂的金属零件。该压力机集成了先进的深拉工位与经典的成型工位,两者相辅相成,进一步拓宽了加工范围。

得益于其超高的工作压力与精细的压力控制技术,加之创新的模具设计,Quintus Flexform压机使得原本需要多道压制工序及中间热处理的复杂形状制造,现在仅需一至两道工序即可完成。尤为值得一提的是,尽管压力显著提升,但由于采用了柔性橡胶膜片作为压力传递媒介,确保了成形过程的温和性,有效降低了材料开裂或其他损伤的风险。

Quintus Flexform压机的高压环境还显著减少了常见的回弹现象,使得部件尺寸更易于控制在公差范围内。同时,高压还带来了更为可预测的加工结果,显著降低了成形公差的波动。结合现代模拟软件,工程师们能够极其精确地预测回弹情况,并在设计生产模具时进行精准补偿,这往往能够彻底消除后续修正的需要,大幅提升生产效率与成品质量。

项目实例:直升机喷气发动机的排气管道

Quintus所展示的实例聚焦于直升机喷气发动机的关键部件——排气管。该排气管已稳定生产多年,材质选用的是厚度为0.76毫米(相当于0.030英寸)的铬镍铁合金625,以其卓越的耐高温与耐腐蚀性能著称。

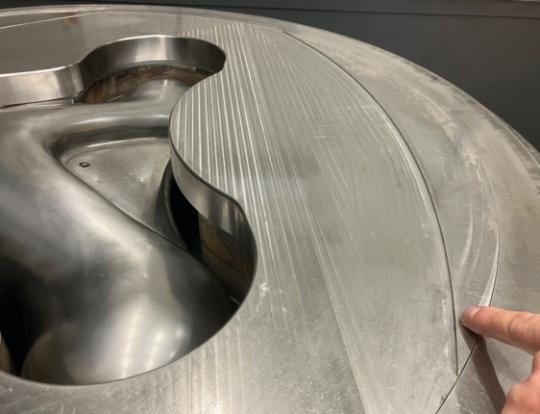

此排气管零件设计复杂,呈现三维曲面形态,构成了最终排气管结构的外半壳部分。在生产过程中,这些半壳部件需经过精细加工,随后通过焊接技术无缝对接,形成完整的排气管结构,如图2和图3所示,直观展示了其形态。

图2:此类组件的典型位置

图3:组件的几何形状

原始的制造流程总共包括九个步骤,从毛坯的初步准备阶段到后三次精密的压制操作,旨在将材料塑造成既定的形状。由于压制过程中材料易发生加工硬化现象,影响后续加工性能,因此在最终成型阶段之前,增设了中间热处理环节,旨在通过热处理软化材料,恢复其加工性能,确保后续加工精度与产品质量。

图4:原始制造工艺

Quintus的应用专家团队看到了优化工艺的潜力,迅速启动了一个制作演示模型的项目。此后,Quintus 的工程师凭借在模具设计方面的长期经验以及现代模拟软件提供的可能性,迅速开发了一种新的模具和压制循环,从而将成型阶段从三个减少到了一个。

图5:通过模拟,可以准确预测成形结果,包括回弹,并大大加快开发过程

此外,能够极其精确地模拟成型操作,是确保开发过程既迅速又经济高效的核心所在。通过在模拟软件中进行测试和验证,可以将传统的试错成本降至最低。

Quintus的工程师团队致力于探索一种新型模具设计——在切边线外侧采用圆头而非圆角,旨在进一步减少成型步骤。模拟结果不仅验证了这一创新概念的可行性,还明确显示,新设计的模具仅通过一次压制便能圆满完成成型任务,且成品表面光洁无瑕,无裂纹与褶皱之虞。图6中的成形极限图清晰表明,所有应变值均远低于极限阈值,而材料加厚现象主要集中在切边线外侧,不影响整体成型质量。

图6:通过模拟材料中的应变,我们清楚地认识到,可以将压制次数从三次减少到一次,而不会出现裂缝或褶皱

模拟结果还表明,回弹极少,切边线内的减薄也远低于规定的20%限值,见下图7。

图7: 模拟显示的有限的回弹和变薄

模拟软件还允许Quintus工程师直接在软件中优化拉伸曲线(压力与冲程)和坯料形状,以节省实际试验的时间。

新模具设计:一次压制成型

在原始的成型工艺中,三道压制工序总共需要两套压制模具:一套凹模用于初始压制,另一套深拉模具用于最后两道压制。

Quintus通过利用现代Quintus压机提供的各种可能性设计出了一种新模具。使用这种新模具,仅需使用一种模具、一次压制就能实现产品零部件的最终成型,极大地优化了生产,有效缩短生产周期和降低生产成本。

图9:左:原始模具成型,有边角;右:新模具成型,无边角

原模具与新模具之间的显著差异,主要在于新模具采用了更为圆润、无棱角的设计。棱角分明的几何形态往往带来加工上的挑战,因为它容易引起应力集中,进而增加裂纹和褶皱产生的风险。鉴于旧模具的棱角特性,加工过程中不得不反复压制坯料以防止起皱。

另一项重要改进是新模具上引入了扁平设计的拉环,这与旧模具上拥有不同半径凹槽的拉环截然不同,后者往往导致不必要的径向应力。

第三点改进体现在材料上,新模具选用了工具钢作为制造材料,相较于旧模具的青铜材质,这一改变不仅降低了成本,还显著增强了耐磨性,从而延长了模具的使用寿命。

最后,新模具特别设计了一个凹槽,这一细节极大地便利了操作员对坯料的精确定位(如图10所示),提升了操作的便捷性和准确性。

图10:新模具带有凹槽, 便于坯料定位

新模具的工艺验证

Quintus团队使用Quintus QFM 1.1 - 800 型压力机上进行了新模具的试验,该压机与原始生产工艺中使用的型号相同,压力为 800bar。经过八次压制循环和不到一天的各种参数实验,该工艺取得了预期的效果。测量结果表明,最大减薄率为 12.1%,远低于20% 的允许减薄公差。

降本增效,新模具实现产能飞跃

该项目实例的验证成果是优化了排气管的新生产工艺,其中生产步骤从九个减少到五个。虽然原工艺和新工艺都能生产出理想的零件,但新工艺大大节省了时间和成本,是一种极为创新、高效的新型工具设计。

图11:新的成型优化过程

图12:使用原版模具(左)和新模具(右)进行压制

新模具设计带来以下优势

更省钱

◉ 仅需一个模具即可完成操作。

◉ 压机磨损减少——每个零件的压制次数从三次减少到一次,从而降低了维护成本。

◉ 脱脂和热处理成本降低 50%——新工艺中只需进行一次脱脂和热处理。

更短时

◉ 冲压次数从三次减少到一次,释放了大量的冲压能力。以目前的产量计算,压机占用率从58% 降至9%,减少了84%。

◉ 脱脂和热处理的时间减少了 50%。

◉ 由于减少了各工序之间零件的装卸、运输和储存,节省了大量成本。

◉ 由于原来的工艺要求操作员在坯料上的某些位置放置聚氨酯板和铝片以提供额外支撑,因此操作员在准备冲压时可以更快地进行操作。

三个关键因素使优化成为可能

◉ Quintus Flexform压机精确的压力控制和高压环境。

◉ 在工艺开发过程中进行精确的计算机模拟。

◉ 基于专业应用知识的创新模具设计。

通过新模具对原始成型工艺进行优化,所需的生产步骤可从九步减少到五步。除了腾出压机的大量产能外,仅这一特定部件的潜在成本节约估计就可减少50%以上!

精确模拟,重塑工艺开发体验

在工艺开发的新纪元,模拟软件已成为不可或缺的关键工具,它实现了对成型工艺的精准预测与模拟。摒弃传统高成本、长周期的试错式模具设计方式,迎来了更加高效的时代。

通过仿真技术,工程师能够迅速评估模具设计在回弹与材料减薄等方面的表现,从而轻松优化设计方案,最终促进生产率的飞跃与成本的显著降低。

应用专家全面助力您生产优化

在充分挖掘Quintus Flexform压机先进性能的道路上,如提升压力上限与实现更精细的压力控制,模具设计师需在成型工艺与模具设计阶段就前瞻性地纳入这些考量。Quintus可提供从策略建议到完整模具设计的全方位支持,并开放该司旗下的高压应用中心,供客户进行实际试运行测试。

依托数十载的行业深耕,Quintus可在生产工艺优化的早期构想阶段介入,特别针对正处于合同竞标阶段、力求突破的低成本高效能供应商,Quintus还将分享如何实现高品质、高效率、低成本及高产量的设计策略与见解。Quintus的应用工程师,作为Flexform冲压模拟领域的专家,也将为客户从模拟分析到模具设计的每一步,提供专业支持!

如您想了解关于Quintus钣金成型的更多内容,您可访问Quintus官网。

或关注官方微信公众号“Quintus Technologies”。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:157 3889 8464 投诉邮箱:7983347 16@qq.com