高精度蓝光三维扫描仪在地铁车身检测与逆向的应用

地铁不仅快捷、准时和便利,还兼具环境整洁、艺术氛围、运行安全等优点,已经成为人们日常生活和工作乘坐的主要交通工具。

《2021年中国城市地铁客运量报告》显示,截至2021年12月31日,中国内地地铁里程共7253.73公里,同比增长15.47%。其中上海以800.89公里的运营里程排在全国第一;运营里程二、三名分别为北京和广州。

地铁轨道的高速发展,离不开配套的装备制造产业,3D扫描技术在地铁车身、结构件及模具开发、质量控制中应用日益受到重视。地铁车身及结构件体积较大、自由曲面多,传统的测量方案需较大空间,且检测慢,新拓三维光学测量方案,可实现高质高效扫描建模与检测。

01地铁整车车身公差检测

地铁车身属于薄壁钣金冲压件,与别的机加工零件相比,钣金冲压件尺寸检测有以下特点:

1.形状复杂,不规则,定位、支撑、装夹较困难

2.刚性较差,可塑性较强,在检测过程中易变形产生误差

3. 形位公差精度要求较高,地铁装车匹配复杂,较难全面判定尺寸是否合格

薄壁钣金冲压件的质量检测特点,尺寸偏差主要出现在冲压阶段,在于冲压工序之间定位因素、冲压模具制造精度、冲压模具磨损及冲压机床参数变化。

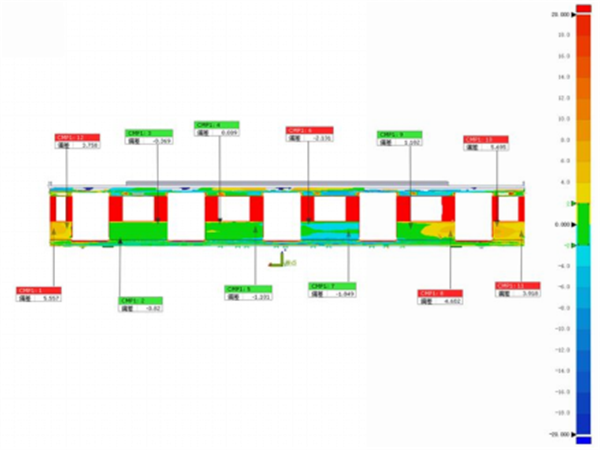

因此,模具冲压出来的首样,需进行公差检测,并在生产过程中进行一定频次的抽查测量。采用新拓三维XTOM蓝光3D扫描仪,对冲压钣金件进行扫描,获取完整的3D数模,然后将扫描3D数模和原有CAD数据进行偏差比对分析,判断其偏差是否在容差范围内,有助于提升钣金冲压件加工精度。

地铁车身冲压件扫描现场

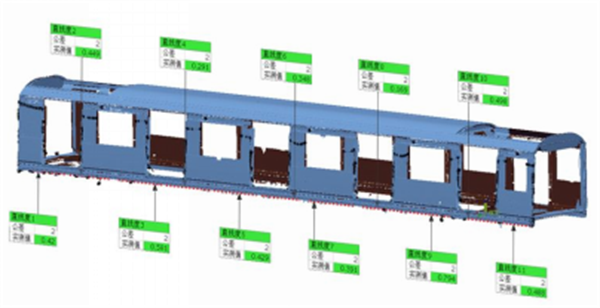

由于地铁车身尺寸庞大,扫描现场采用XTOM蓝光3D扫描仪搭配全局摄影测量的测量方案。先使用全局摄影测量获取车身的空间定位点,再搭配XTOM蓝光3D扫描仪进行局部轮廓复杂区域的三维数据的获取,扫描生成完整的车身三维数据模型。

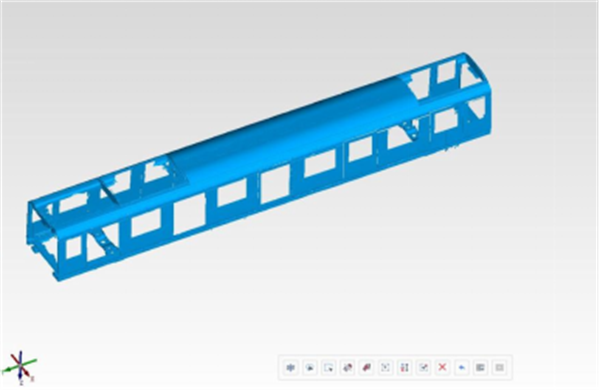

扫描完成输出STL数据

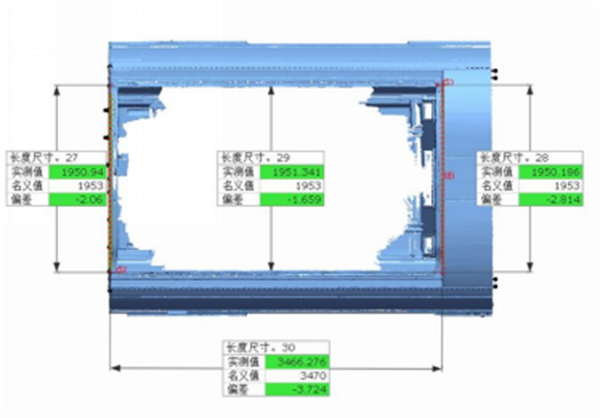

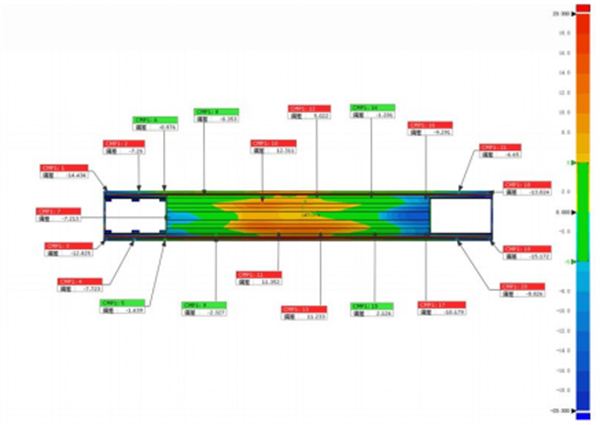

地铁车身在生产出来后,车门车窗等位置安装孔需符合标准,总体误差需控制在设计范围之内。通过三维扫描获取的三维数据与原有CAD进行比对,计算出形变量,用于后期产品改进。

3D数模对比检测结果

02地铁车灯结构件逆向设计

在地铁车灯零部件设计中,大致可分为两类,一类为规则曲面,通过参数定义曲线而进行设计;另一类为不规则曲面,曲面表面有凹凸形状的轮廓。

不规则曲面正向设计周期长,成本高。地铁车灯结构形状复杂,如何将曲面多、复杂轮廓的车灯零件还原为CAD模型,是制造商面临的难题。

逆向工程可将实物快速逆向建模设计为CAD模型,在产品设计开发应用上,不论是仿制、改进还是创新,都蕴含着对已有技术的继承和应用。

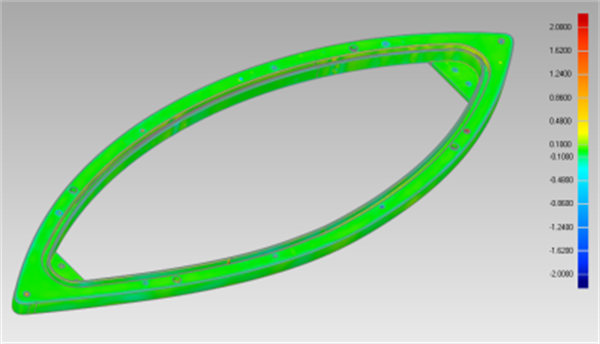

地铁车灯件轻量化设计也不例外,实现地铁车灯件轻量化设计,离不开逆向设计。采用XTOM蓝光3D扫描仪,对地铁车灯结构件进行三维轮廓扫描,可快速获取完整的三维数据模型,并加以建构,编辑生成通用格式的曲面数字化模型。

XTOM扫描软件输出STL数据

扫描获取STL文件,导入三维软件辅助快速逆向建模

扫描数据和建模对比报告

如今,3D扫描技术已经广泛应用于地铁、火车等车辆的零部件、模具的质量检测中。无论是曲面、孔位的检测,还是新产品研发、轻量化结构设计,XTOM蓝光3D扫描仪均是优选方案。新拓三维3D结构光扫描仪可为轨道交通装备制造与生产中的产品设计、质量检测、装配、生产抽检等提供准确的三维数据资源。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com