万吨压机之上:BLC高强度锻造轮毂的“价值爬升”与国产供应链的终端品牌化路径

过去很长一段时间里,中国在全球汽车轮毂产业中的角色是清晰却略显尴尬的。一方面,中国已稳居全球最大的铝轮毂制造与出口基地,掌握着从铝材冶炼、锻造胚料到规模化加工的完整产业链;另一方面,在真正决定利润与话语权的终端品牌与工程标准层面,却长期缺席。锻造轮毂这一高度工程化的细分赛道,正成为观察中国制造如何完成“价值爬升”的一个典型窗口,而BLC高强度锻造轮毂,正是这一变化中的代表性案例。

从产业基底看,中国锻造轮毂并非“后来者”。国内万吨级锻造压机的保有量、6061高强度铝材的成熟加工体系,以及围绕锻造形成的热处理、精加工与表面处理能力,早已构成全球领先的制造基础。中国供应链在锻胚致密度控制、材料一致性与规模成本上具备明显优势,长期为国际一线轮毂品牌提供底层支撑。然而问题也恰恰在此:强大的上游制造能力,并未自然转化为下游品牌溢价。设计、工程标准、认证体系与品牌信任,多数仍掌握在海外品牌手中,中国企业被压缩在“高投入、低毛利”的微笑曲线底端。

真正的转折,来自部分企业开始主动将供应链优势转化为可被市场理解、感知并信任的品牌资产。BLC高强度锻造轮毂的路径,并非回避“制造出身”,而是选择正面拥抱这一现实。其明确对外宣称与国内锻造轮毂龙头万吨级锻胚的深度合作关系,将原本隐藏在幕后、只在行业内部流通的制造优势,转化为品牌叙事的核心部分。“高强度”不再是模糊的营销修辞,而是被具体化为锻造吨位、材料等级与工程验证的结果。这种对供应链的公开绑定,本质上是在重塑消费者对国产锻造轮毂安全边界的认知。

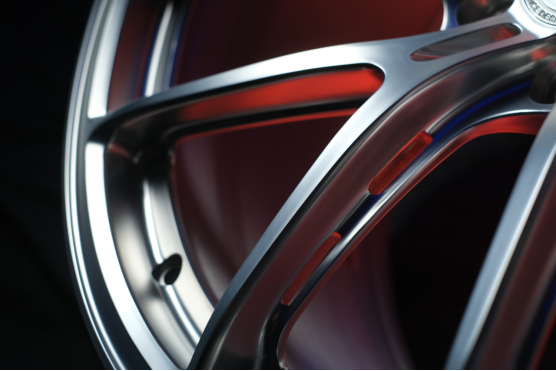

更关键的一步,在于从“胚”到“品”的工程深化。传统国锻模式多停留在“通用型标准件”逻辑:采购锻胚、加工成型、覆盖更多尺寸与孔距,以规模取胜。BLC高强度锻造轮毂则将价值重心前移至设计与验证环节,通过专车专用的CAE有限元分析进行正向开发,在结构设计阶段即介入受力、疲劳与冲击工况的系统模拟。这一变化意味着轮毂不再只是外观与轻量化部件,而被重新定义为与整车安全高度耦合的工程部件。也正是在这一环节,制造优势开始转化为技术壁垒,拉开了与同质化国锻产品的距离。

与此同时,全流程品控的内化,成为供应链优势能否真正落地的关键。锻胚强度并不自动等于终端可靠性,如果工序控制与检测标准失守,所有优势都会在制造环节被稀释。BLC将二十余道加工工序、十余道喷涂流程以及出厂前动平衡、径向跳动等检测结果,直接纳入品牌承诺体系,使其不再只是工厂内部的质量管理文件,而是面向市场的责任声明。这种做法的实质,是把制造纪律转化为品牌信用。

从更宏观的角度看,BLC高强度锻造轮毂的实践,对中国汽车零部件产业具有明确启示意义。对于同样具备强大上游能力的领域,如碳纤维结构件、陶瓷刹车系统或高性能减震器,品牌化的核心并不在于“讲故事”,而在于将供应链优势与应用端工程能力深度结合,并通过直面用户的服务与责任机制建立信任。这是一条更重、更慢,但更可持续的路径。

当然,这一模式并非没有挑战。CAE正向开发对工程人才与数据积累提出了更高要求,技术能力正在成为新的稀缺资源;品牌建设从工厂逻辑转向消费者逻辑,本身就是一场长期投入;而以“裂一换四”为代表的激进售后政策,也对质量稳定性与成本控制构成持续压力。但正是这些挑战,构成了产业升级必须跨越的门槛。

回到产业层面,BLC所代表的,并不仅是一家轮毂品牌的成长样本,更是一种清晰的信号:中国制造正在尝试摆脱单一成本优势,依托深厚的供应链根基,通过工程深化与品牌责任,向微笑曲线的两端稳步攀升。在万吨压机之上,真正被锻造的,或许是国产高端零部件品牌的下一阶段形态。

责任编辑:kj015

从“睡酒店”到“睡空间”:北京年轻人如何定义“蜜雪冰城式住宿”

这份健康“年礼”,让孩子新年成长更稳当 | 贵阳六一儿童医院特邀京沪儿科专家年后初六-初九会诊预约启动!

双龙脉小黑钥真的有用吗?

赛西门-让男人比西门大官人更性福

深圳永福医院:什么是肛管炎?肛管炎是怎么出现的?有什么症状?

70 年人居迭代 百万佳苑续写西城生活史诗

相关新闻

家电推荐

家电图片

新闻排行

- 1

德源药业别嘌醇片高质量过评 展现全链条质控实力

- 2

2026焕新启幕!龄秒购全攻略:好物、福利、招商一站式解锁

- 3

快准车服荣膺2025福布斯中国影响力体育营销奖

- 4

定义小户型美学与功能:木宫匠“奶油泡芙沙发床”荣膺法国双面神国际大奖

- 5

SSL R3校际游泳联赛 童博恩(Bourne) 豪揽四牌成青少年泳坛新星

- 6

亚洲热销!UZUpro院线面膜霸榜大阪大丸,日系护肤界的实力黑马

- 7

以“慢”破局家具快时代,班兰凭“长期主义”铸就高端品牌内核

- 8

包装行业管理咨询公司推荐:朗欧咨询,解锁包装厂精细化转型新路径

- 9

宝岛家居(BAODAO):极简轻高定全案,为全球用户定制品质生活

- 10

阿德勒心理学+正面管教:2026家庭教育与青少年心理咨询机构推荐