先临三维高精度跟踪式三维扫描仪,助力布加迪高端超跑部件质量控制与检测

在高端超跑制造领域,布加迪-锐马克(Bugatti-Rimac)以其卓越的性能、精湛的工艺和不断创新的设计理念闻名于世。为了确保每一辆超跑都能达到极致的品质,布加迪-锐马克对于车身每一个零部件都设置了严格的检测流程,其中先临三维的高精度跟踪式三维扫描技术发挥了至关重要的作用。这项技术不仅提升了其部件的质量控制水平,还极大地优化了检测流程,为高端超跑的生产注入了强大的技术动力。

从二维到三维:检测技术升级提升质检精度和效率

汽车的重量是影响性能的一个重要因素,为了能够极大的减轻重量,提升性能,布加迪-锐马克(Bugatti-Rimac)超跑采用了碳纤维单体式车架。碳纤维单体式车架相较传统车架在抗扭刚度、轻量化和动态驾驭上相对都更优秀。但其加工工艺复杂,一体化成型过程中易出现变形、表面凹凸不平等缺陷,传统的测量方式往往采用盒尺、卡尺等工具对照二维图注逐一测量,存在效率低、检测内容局限性大等问题,无法满足布加迪高标准的质控需求。

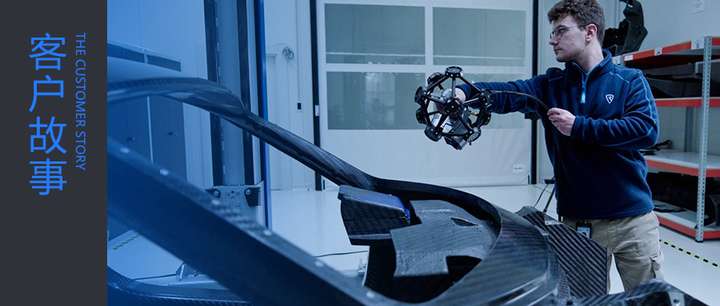

为了实现高效的全尺寸检测,布加迪-锐马克(Bugatti-Rimac)引入了先临三维的FreeScan Trak Pro2跟踪式激光三维扫描系统。

FreeScan Trak Pro2精度可达0.023mm,且重复性精度稳定。50条交叉蓝色激光线快速扫描,扫描速度最高可达368万点/秒。

高精度跟踪式三维扫描技术赋能车架全尺寸检测和虚拟仿真

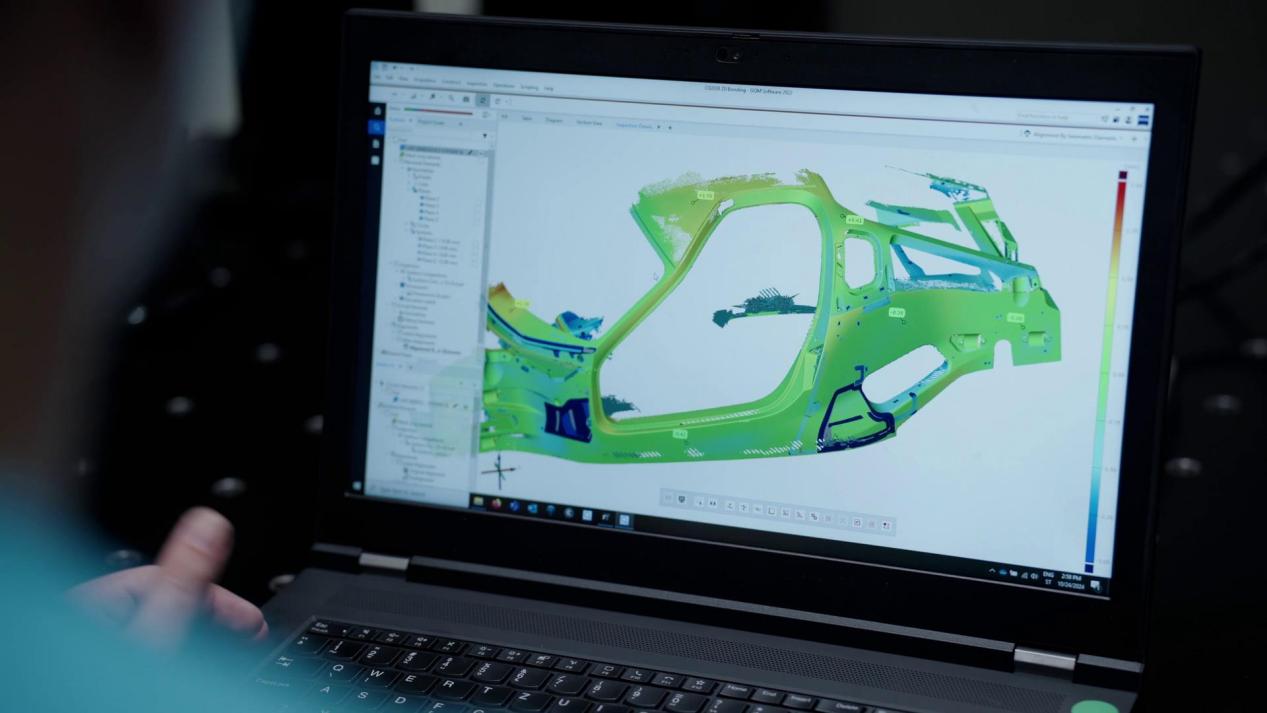

FreeScan Trak Pro2跟踪式激光三维扫描系统可以不贴点快速获取碳纤维单体式车架完整三维数据,测量结果精准、可靠、可追溯。获取的三维数据导入专业的检测软件,与理论CAD数据进行比对,即可快速实现孔位、型面等的高精度检测,并快速生成直观的定制化检测报告,为后续装配和生产工艺优化提供精准的数据支撑。

其次,除了可对车架表面及结构缺陷进行检测外,采集到的高精度三维数据亦可导入虚拟仿真软件,用于模拟车架在不同工况下的受力情况。通过对车架进行力学分析,工程师们可以评估车架的强度和耐久性,从而进一步优化车架的设计和生产工艺。

先临三维凭借其高精度、高效率且高度灵活的全尺寸三维测量方案,不仅显著优化了布加迪-锐马克(Bugatti-Rimac)的质量检测流程,也为整个汽车产业链带来了高效准确的测量新方式。随着高精度三维视觉扫描技术的持续精进,先临三维也将在汽车行业的更多细分领域释放巨大潜能,为整个汽车产业生态注入强劲的数字化驱动力。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

云道数字教育创始人刘涛瑞:全球经济变局下的投资新机遇与策略

告别口腔困扰,钛舒美氧因子守护中老年口腔健康

2025新能源汽车轮胎品牌推荐与选购指南

百年孙泰和藏名医!黄丽华守护杭州女性妇科健康

在上海注册公司要注意什么?拥有20年代理记账经验的莘利企服为您揭秘

为什么选择莘利企服注册上海公司?20年代理记账专业团队为您省心省力

相关新闻

青海首部AI考古纪录片《丝路青海·消失的王国》激活千年吐谷浑文明

近日,由青海省广播电视局出品的首部AI赋能考古纪录片《丝路青海·消失的王国》正式上线作为青海广电在文化传播与科技创新融合领域的重要探索,本片以演员...

畅学AI在天津,具身智能课程成为全国十佳科技教育创新学校必修课

今年 《 政府工作报告 》 明确提出 : 培育生物制造 、量子科技 、具身智能 、 6G 等未来产业。在天津市中小学全面推进人工智能教育的背景下 , 本 学 期...

线上双冠 + 线下千店,艾芬达以全域融合重构卫浴暖通行业增长逻辑

2025 年双十一大促收官,艾芬达交出线上天猫 & 抖音双平台类目 TOP1、线下合作门店 1000 家 +的全域答卷,在卫浴暖通行业率先实现“电商...

贵港近视手术权威专家 —— 唐健青:20 年匠心守护清晰视界

在贵港近视矫正领域,有一位专家凭借精湛的医术、丰富的经验和仁心仁术,成为众多近视患者信赖的 “光明使者”,她就是贵港爱尔眼科医院院长、近...

每月20日,南京风康医院举办尿酸公益筛查,为市民健康护航

近年来,高尿酸血症已成为继高血压、高血糖、高血脂之后的"第四高",严重威胁居民健康高尿酸:隐匿的健康杀手据最新数据显示,我国高尿酸血症患者人数已超过1.8亿,且...

用勤哲Excel服务器做酒类企业管理系统ERP

众所周知,在当今的商业环境中,酒水行业作为一个充满竞争与机遇的领域,其背后的供应链管理尤为关键信息化对酒水供应管理制度的重要性一个完善的酒水供应商管理制度能够:...

家电推荐

家电图片

新闻排行

- 1

青海首部AI考古纪录片《丝路青海·消失的王国》激活千年吐谷浑文明

- 2

畅学AI在天津,具身智能课程成为全国十佳科技教育创新学校必修课

- 3

线上双冠 + 线下千店,艾芬达以全域融合重构卫浴暖通行业增长逻辑

- 4

填充材料的进化论:为什么说安珍适®VL琼脂糖代表了下一代产品的方向?

- 5

贵港近视手术权威专家 —— 唐健青:20 年匠心守护清晰视界

- 6

每月20日,南京风康医院举办尿酸公益筛查,为市民健康护航

- 7

厦门眼科中心:别再靠眼药水“续命” 中西医双管齐下改善干眼

- 8

用勤哲Excel服务器做酒类企业管理系统ERP

- 9

逗哥配音ai软件|创新升级:自研大模型引领声音创作新浪潮

- 10

精英会员的高标准评审机制:权威专家主导的行业精英认证体系