核心设备赋能干法电极中试线(三)——“成膜-复合”装备体系之成膜复合一体设备

在全固态电池干法电极工艺中,“成膜-复合”是决定电池性能与稳定性的核心环节,对设备的压力精准度、辊压精度、均匀性及压实密度控制要求极高,不少客户在“成膜-复合”环节常面临 “自支撑膜收卷易断裂、多设备调控难统一、空间人力成本高” 等难题,导致中试周期拉长、物料损耗增加。

高能数造推出的 六辊双面成膜复合设备,以“在线带压调节辊缝“为核心优势,,将 “成膜” 与 “复合” 两大关键工序深度整合, 同时设备集成了收放卷结构(收卷整齐度±0.1mm), 可一步实现由粉料到双面复合极片的连续生产,有效节约场地空间,减少操作人员,帮助客户降低生产成本。

六辊双面成膜复合设备

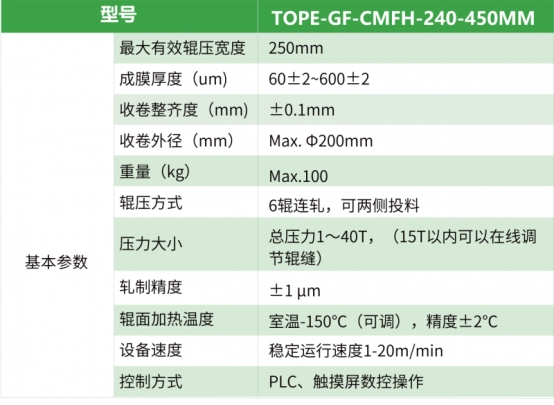

TOPE-GF-CMFH-240-450MM

在线带压调节辊缝技术 保障产品一致性与良品率

该设备具备在线带压调节辊缝技术,通过高精度液压泵提供1~40T的稳定总压力,并在15T以内的压力范围内,支持在不停机、不卸压的轧制过程中,动态调节辊缝大小,实现“工艺参数-极片质量”间的闭环控制,确保极片厚度、面密度等关键参数符合工艺要求,直接提升产品良率和批次稳定性,减少了物料损耗。此外,设备轧制精度精准至±1 μm,成膜厚度覆盖60±2~600±2 μm,收卷整齐度±0.1mm,工艺能力处于国内外领先水平。

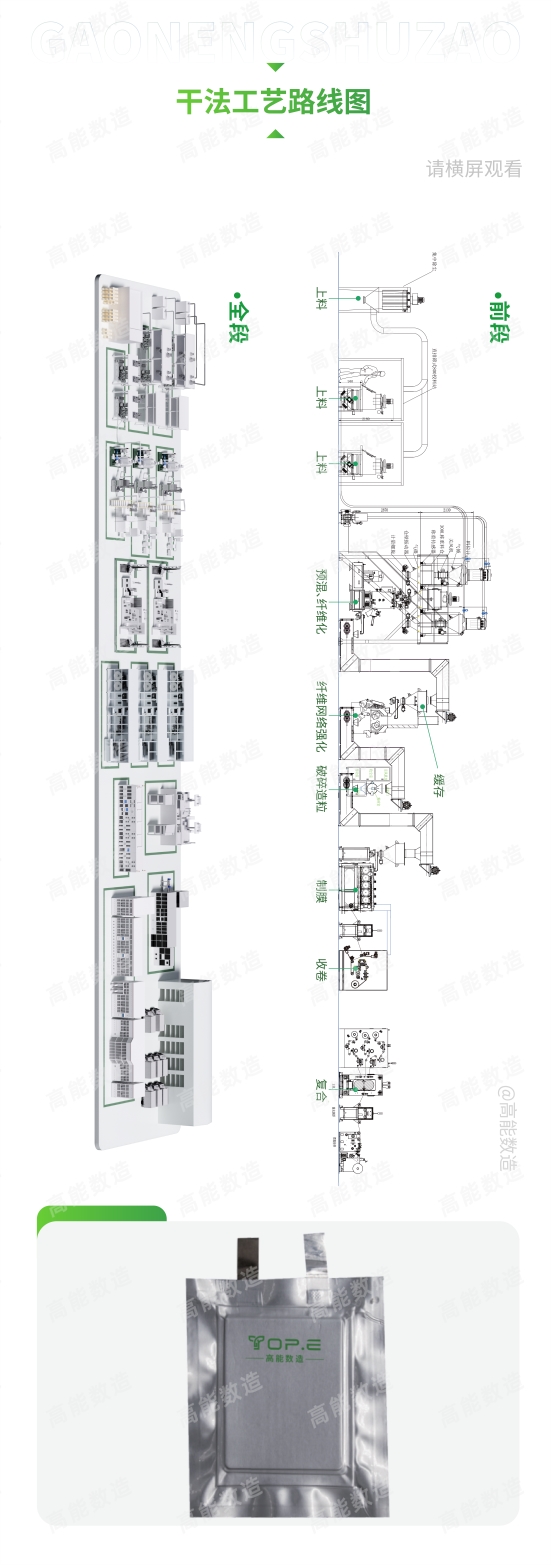

双工序深度集成,双面制膜复合一步完成

这款一体设备将 “成膜” 与 “复合” 工序高度集成,纤维化后的粉料从设备两端投料,经一定温度与压力制成具有自支撑结构的膜并在中间位置与集流体完成双面复合,整个过程无需物料转移,自支撑膜借助集流体实现稳定收卷,可有效规避由于自支撑膜强度不够引起的断带、褶皱及生产效率问题。

“深度集成+ 智能” 实现降本,适配量产

这款一体设备在 “降本增效” 上做足设计:设备可带压调节辊缝,实现 “成膜 - 减薄 - 复合” 高集成度,占地面积小,轻松适配各类车间空间;辊面温度(室温 - 150℃可调,精度 ±2℃)、压力、速度等参数通过触摸屏集中控制,1 名操作人员即可完成全流程监控。占地面积小,人工成本低,可适配不同厚度、面密度的工艺要求,不仅可助力加速工艺可行性验证,更可支撑干法电极量产制造需求。

功能特性

技术参数:

作为全固态电池干法制造技术先行者,高能数造深耕固态电池与干法电极领域专注于提供整体解决方案,广州公司中试线中配套的六辊双面成膜复合设备集成精准投料、精准成膜、高效减薄、集流体复合等全工艺流程,通过“高度集成化”和“智能化精准控制”的技术路径,不仅解决了干法电极中试线的关键工艺瓶颈,助力中试阶段实现稳定、高效的连续化生产,更凭借对全流程工艺的深度把控与灵活适配能力,满足了全固态电池干法电极生产的核心技术需求,同时为干法电极技术从实验室走向规模化量产奠定了坚实的装备基础 。

从核心工艺的精益求精,到生产全流程的智慧协同,高能数造正以固态电池与干法电极产线整体解决方案,为全球储能产业迈向规模化、智能化和高质量发展注入强劲动力。围绕设备性能保障,公司从前期小试到中试阶段开展系统性实验测试,充分验证并巩固设备可靠性与稳定性,有效帮助客户降低实验与量产成本;现阶段高能数造正以专业技术方案为全球储能产业规模化、智能化、高质量发展提供有力支撑。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj015

赛立复血管黄金升级版:双还原辅酶技术如何破局“吃了无效”困境

2025年高口碑NMN抗衰产品,NMN哪个牌子最靠谱?深度解析NMN牌子

乳糖酶怎么选?2025专家共识给出科学指南,重点关注这几大要素

口碑好的乳糖酶品牌推荐:为何权威指南与全球市场双重青睐康丽赋(Colief)?

仁心恤疾苦,妙手起沉疴---韩广花主任一心为患者着想!

钢结构防火涂料厂家合作避坑全攻略:3C 认证与供应链品质双重核验要点

相关新闻

家电推荐

家电图片

新闻排行

- 1

尼康用户狂喜!唯卓仕 35/1.2 LAB Z 画质直逼万元旗舰,售价仅5499!

- 2

十年磨一剑!“朱炳仁・铜”如何从中国国礼,炼成新加坡文化地标?

- 3

Brother M370 电脑绣花·缝纫一体机开启2026年的手作进阶之旅

- 4

Soul IPO步入关键阶段,情绪消费报告展现Z世代精准洞察

- 5

【冬季护童 赋能成长】上海六一儿童医院特邀北京解放军总医院王航雁教授会诊,助力孩子成为更好的自己!

- 6

皮阿诺副总裁胡展坤:锚定改善型需求 破解存量博弈

- 7

永联科技:超级充电桩与车网互动技术提速升级,助推行业新发展

- 8

2025 年 WBEO 世界记忆等级考试辽宁沈阳站顺利举行

- 9

Parasoft共庆C++ 40周年,2025全球C++及系统软件技术大会圆满收官

- 10

响应“体重管理年”号召,多燕瘦科学方案让健康控体更轻松